Технологический процесс автоматизированного производства

Тема 4 Технологический процесс автоматизированного производства.

4.1 Технологичность конструкции изделия для условия, автоматизированного производства.

4.1.1 Технологичность конструкции изделия, производственная

эксплутационная и ремонтная.

Под технологичной конструкцией понимают такую конструкцию, которая отвечает всем требованием эксплуатации и обеспечивает изготовление изделии его эксплуатацию и ремонт в данных конкретных условиях с минимальными затратами трудовых. Материальных топливно-энергетических ресурсов.

ЕСТЛП ГОСТ 14. 201-14.204-83. Госты единой системы технологической подготовки производства.

ГОСТ 14.201-83 – общие правила отработки конструкции на технологиях

ГОСТ 14.204 -83 – правила обеспечения технологичности конструкции детали.

Рекомендуемые материалы

ГОСТ 186-85 методические рекомендации по обеспечению технологичности конструкции изделии машиностроения и приборостроения.

ГОСТ 18831-73 – термины и определения технологичности конструкции.

Различают производственную эксплуатационную ремонтную технологии.

Производственная технологичность заключается в сокращении затрат и времени конструкторскую, технологическую подготовку производства, организацию и управление производством.

Эксплуатационная технологичность проявляется в сокращении затрат времени и средств на проведение всех видов ремонта.

Все показатели технологичности изделия отряжаются в конструкторской документации в виде карты технического уровня и качества изделия ГОСТ 2.116-71./ЕСКД/

4.1.2 Виды оценки технологичности конструкции.

Существуют два вида оценки технологичности.

1. качественная

2. количественная

Качественная – характеризует технологичность конструкции обобщенную на основе опыта исполнителя и предшествует количественной.

Качественная выражается системой показателей, численное значение которых характеризует ступень удовлетворения требовании и технологичности конструкции.

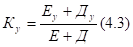

Ступень удовлетворения требованиям технологичности оценивается коэффициент уровня технологичности.

(4.1)

(4.1)

Где: К – достигнутый показатель технологичности данного параметра.

- базовый показатель по данному параметру.

- базовый показатель по данному параметру.

Существуют абсолютные показатели технологичности

1. трудоемкость изготовления изделии

2. себестоимость изготовленных изделии

3. материалоемкость

4. энергоемкость

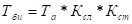

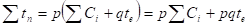

(4.2)

(4.2)

Где:  - коэф. трудоемкости изготовленного изделия.

- коэф. трудоемкости изготовленного изделия.

- показатель изделия

- показатель изделия

Где:  - трудоемкость изготовления базового изделия.

- трудоемкость изготовления базового изделия.

- аналог

- аналог

- коэф. сложности

- коэф. сложности

- коэф. снижения трудоемкости

- коэф. снижения трудоемкости

Материалоемкость - это кол-во затрат материала на производства изделия, эксплуатацию и ремонт на единицу массы.

Энергоемкость изделия – кол-во затрачиваемых топливно-энергетических ресурсов на изготовление эксплуатацию и ремонт.

Существуют и частные показатели технологичности.

1. технические показатели унификации конструкции это коэф унификации конструкции.

2. коэф унификации сб. единицы

3. коэф унификации детали.

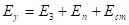

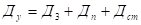

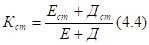

Где:  - число

- число

- число унифицированных деталей

- число унифицированных деталей

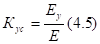

Е – общее число сборочных единиц

Д – общее число сборочных деталей

Где:  - заимствованные унифицированные сборочные единицы

- заимствованные унифицированные сборочные единицы

- покупные унифицированные сборочные единицы

- покупные унифицированные сборочные единицы

- стандартные унифицированные сборочные единицы

- стандартные унифицированные сборочные единицы

Где:  - заимствованные детали

- заимствованные детали

- покупные

- покупные

- стандартные

- стандартные

Е=

Где:  - оригинальные

- оригинальные

Д=

Где:  - оригинальные детали

- оригинальные детали

Коэф стандартизации

Где:  - число стандартных сборочные единицы

- число стандартных сборочные единицы

- число стандартных сборочные деталей

- число стандартных сборочные деталей

Е – общее число сборочных единиц

Д - общее число сборочных деталей

Коэф унификации сборочных единиц.

Коэф унификации конструктивных элементов

в машиностроении

Существуют дополнительно 2 технических показателя унификации применяемых технологических процессов.

(4.7)

(4.7)

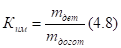

Технические показатели расхода материалов.

не меньше 0.73

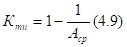

Коэф точности обработки изделия

Где:  - средняя мощность изготовления детали или сборки.

- средняя мощность изготовления детали или сборки.

(4.10)

(4.10)

коэффициент точности обработки, сборки ≥ 0.8 в машиностроении

где: А – квалитет точности

n – Число размеров данного квалитета

5. Коэффициент шероховатости обработки

(4.11)

(4.11)

где: Бср. – среднее числовое значение параметра шероховатости

(4.12)

(4.12)

коэффициент шероховатости в машиностроении Кш ≤ 0.32.

4.1.3 Подготовка конструкции изделия к автоматизированному производству.

При разработке принципиальных схем необходимо выбирать наиболее простую из всех возможных обеспечивающую все функции изделия при наименьшем количестве простых деталей узлов. При разработке конструкции детали необходимо: 1. Унифицировать не только отдельные детали, но и все их элементы.

2. Придавать деталям преимущественно простые формы симметричные и асимметричные с учетом требований загрузочных, ориентирующих и транспортных устройств.

3. Обеспечивать рациональную простановку размерных цепей, допусков и посадок, не требующие специального оборудования и не затрудняющих измерение в процессе изготовления.

4. Не применять трудно обрабатываемые материалы, затрудняющие автоматизацию производства.

5. Обеспечить достаточную жесткость и прочность детали, чтобы в процессе обработки не появлялись деформации, и не требовалось искусственного занижения режимов резания.

6. Обеспечивать постоянство технологических баз в процессе обработки.

При разработке конструкции изделия для организационной формы необходимо:

1. Обеспечить доступность к любым участкам траектории движения изделия без сложных движений.

2. Исключить индивидуальную подгонку и сборку, разборку сборочных единиц, т. е применять методы полной, неполной, групповой взаимозаменяемости, метод регулировки.

3. Чтобы связь между сборочными единицами допускала некоторое смещение без нарушения работоспособности изделия.

4. Чтобы детали имели четкую базовую поверхность для сборки, следует стремиться к совмещению конструкторской, измерительной и сборочной баз.

5. Максимально использовать унифицированные, нормализованные и стандартные детали, узлы, блоки.

6. Чтобы конструкция изделия разъединялась на самостоятельные сборочные единицы. Сборочная единица является самостоятельной, если она кинематически связана и допускает независимую сборку, контроль и испытание.

7. Выбирать виды деталей и сборочные единицы не только исходя из условия их работы, но и возможности применения в автоматизированном виде сборки. Наряду с обеспечением возможности эффективной автоматизации процессов обработки и сборки повышения технологичности конструкций позволяет также существенно снизить трудоемкость изготовления изделий, их себестоимость, а в ряде случаев и материалоемкость.

4.2 Технологический процесс - основа автоматизации производства.

Разработка любого автоматизированного оборудования, проектирование автоматизированных участков и цехов начинается с разработки технологического процесса.

Качественная и количественная стороны разработки предусматривают следующее:

1. Выбор методов обработки, учитывается возможность автоматизации.

2. Определяется последовательность обработки (выполнения ТП).

3. Выбор режущего и мерительного инструмента.

4. Выбор технологических баз (если они еще не заданы).

5. Выбор оптимальной степени дифференциации и концентрации операций технологического процесса.

6. Выбор режимов обработки.

7. Выбор оптимальной структуры автоматических систем оборудования.

При решении этих задач необходимо исходить из обеспечения высокой производительности и заданного качества изделий и в результате получать величину времени обработки в цикле, т.е. время рабочих ходов, а, следовательно, и технологическую производительность. Как говорилось раньше, важнейшим средством повышения производительности оборудования является повышение технологической производительности, т.е. интенсификация технологического процесса путем внедрения новых методов и режимов обработки, а также осуществление дифференциации и концентрации операций.

4.2.1 Два класса технологических процессов подлежащих автоматизации.

Технологические процессы по характеру ориентации изделий и по необходимости обеспечения строгой кинематической связи движений заготовки и рабочего инструмента можно разбить на два основных класса.

К первому классу относятся процессы, при осуществлении которых требуется обязательная ориентация изделий относительно рабочего инструмента, а характер относительного движения заготовки и инструмента подчиняется строгой кинематической зависимости. К этому классу относится большая часть процессов механической обработки и сборки. Автоматизация этих процессов наиболее сложна.

Ко второму классу относятся процессы, при выполнении которых не требуется ориентация заготовок, а рабочий инструмент представляет собой активную обрабатывающую среду. Это процессы термообработки, сушки, мойки и окраски деталей простейших форм методом погружения и т.д. При выполнении таких процессов заготовки могут занимать безразличное положение, соблюдение кинематической связи движений не требуется, и автоматизация этих процессов осуществляется более просто. Существует и промежуточный класс процессов, когда заготовки должны занимать определенное положение, а рабочий инструмент представляет собой активную рабочую среду (окраска методом пульверизации, гальванопокрытия, напыления) или когда при наличии рабочего инструмента исходный материал подается в рабочую зону без ориентирующих движений (прессование заготовок из пластмасс). Автоматизация этих процессов также не представляет больших затруднений. С точки зрения непрерывности технологические процессы можно разбить на три класса.

К первому классу относятся процессы, осуществляемые на машинах дискретного действия. После выполнения каждой операции они периодически прерываются из-за необходимости выполнения ряда вспомогательных движений и холостых ходов, установки и снятия обработанных заготовок. Оборудование этого класса автоматы и полуавтоматы. При выполнении операций они характеризуются строгой цикличностью протекания элементов выполняемой операции. Зная время рабочего цикла автомата или полуавтомата

Т(мин), определяют их производительность(шт/мин)

Q = 1/T = 1/(tо+tв) (4.13)

Где: tо – основное время, т.е время выполнения основных движений, связанных с осуществлением технологического процесса, (мин);

tв – время выполнения вспомогательных движений, не связанных непосредственно с выполнением технологического процесса. (мин)

и средних деталей с достаточно высокой точностью.

Ко второму классу относятся процессы, выполняемые на оборудовании непрерывного действия (бесцентровое шлифование, волочение проволоки, прокатка). Этот процесс характеризуется непрерывным движением изделий при неподвижном положении рабочего инструмента.

Q= Vтех. / (L + L1) (шт. /мин) (4.14)

Данный класс технологических процессов характеризуется высокой производительностью и возможностью сравнительно легкой автоматизации. Применяется этот класс для массового изготовления мелких и средних деталей с достаточно высокой точностью.

К третьему классу относятся процессы, в которых обработку осуществляют при непрерывном движении и изделий и инструмента в одном транспортном потоке. Эти процессы обычно осуществляют на машинах роторного типа. Этот класс характеризуется тем, что изделия в процессе обработки (сборки) совершают непрерывное перемещение от загрузочной позиции к позиции съема.

Производительность его рассчитывается по формуле (4.15):

Q= Vтр. / (L + L1) (шт. /мин)

где: Vтр. – скорость транспортирующего движения (окружная скорость рабочего или транспортного роторов в м / мин. берется по линии расположения на них обрабатываемых изделий).

L – Длина изделия, м.

L1 – расстояние между изделиями в направлении транспортирующего движения, м.

Точность данных процессов ниже процессов первого класса. Это обусловлено тем, что технологический процесс выполняется при непрерывном движении изделия (в этом случае на точность влияют кинематические погрешности) и что жесткость роторного оборудования меньше, чем оборудования дискретного действия. Но, используя самоустанавливающие системы, может быть достигнута такая же точность.

4.2.2 Методологические особенности проектирования автоматизированного технологического процесса.

Принципы проектирования технологических процессов для обычного и автоматизированного производства одни и те же. Нет такого резкого различия между этими двумя видами производства. Проектирование технологических процессов для условий автоматизации характеризуется различной степенью углубленности выполняемых разработок. Степень углубленности разрабатываемых технологических процессов зависит от следующих факторов или поставленных задач:

1. Проектирование технологии для нового завода с комплексной или интегрированной автоматизацией производства.

2. Проектирование автоматизированной технологии при реконструкции завода или постановки производства новых изделий.

3. Проектирование технологии для частного случая автоматизации действующего производства.

До начала разработки технологического процесса автоматизированного производства необходимо произвести:

1. Технико-экономическое обоснование автоматизации.

2. Собрать конструкторские и технологические сведения об изделии и данные по экономики его производства на родственных предприятиях.

3. Оценить технологичность конструкции для автоматизированного производства, при необходимости доработать. На основе анализа полученных данных принимается решение об автоматизации.

Технологические процессы автоматизированного производства должен удовлетворять следующим требованиям:

1. Разработан так, чтобы заданные производительность и качество выпускаемой продукции обеспечивались с минимальным влиянием обслуживающих оборудование рабочих.

2. Технологический процесс должен быть стабилен во времени, а применяемое оборудование допускать возможность быстрой переналадки.

3. Для ускорения и удешевления подготовки производства при выборе варианта технологического процесса и применяемого оборудования принимают проверенные типовые решения.

4. При построении технологического процесса желательно шире осуществлять принцип концентрации переходов.

5. Особое значение в условиях автоматизации приобретает непрерывность технологического процесса и сокращение цикла изготовления изделия.

6. При проектировании технологического процесса большое внимание уделяют вопросам автоматической ориентации деталей, их базированию, внутрицеховому транспортированию, комплексности построения технологического процесса и технического контроля, выполняемого без участия человека. Большое внимание следует обращать на автоматизацию вспомогательных операций.

Компоновка операций и технологического оборудования при автоматизации технологических процессов.

Одним из наиболее важных направлений повышения производительности труда в автоматизированном производстве является – агрегатирование. Принцип агрегатирования оборудования заключается в том, что в них концентрируются либо одноименные, либо те и другие вместе. В связи с этим различают три вида агрегатирования:

1. последовательное

2. параллельное

3. параллельно- последовательное (смешанное)

4.3.1 Последовательное агрегатирование

Последовательное агрегатирование применяется для сложных и трудоёмких работ, требующих последовательной обработки различными инструментами. При этом всю обработку дифференцируют, разбивая на группы операций. Стремясь к их одинаковой продолжительности располагая их в различных позициях в принятой технологической последовательности. Обработка ведётся во всех позициях одновременно, изделие последовательно проходит через все позиции и обрабатывается в них различными группами инструментов согласно технологическому процессу так, что в обработке одновременно находится число деталей = числу позиций.

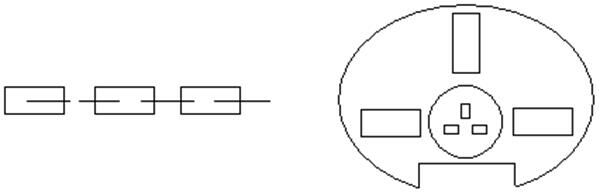

Рисунок 9-Принципиальная схема оборудования

последовательного агрегатирования с линейным и круговым расположением позиций.

Рассмотрим производительность последовательно агрегатированного оборудования или автоматные линии, сравнивая её производительность с производительностью группы независимо работающих станков в потоке при одинаковых технологических процессах.

Производительность группы независимо работающих станков (ломаная линия) рассчитываемая по формуле

(4.16)

(4.16)

где: t х - время холостого хода рабочего цикла станка.

t n = t e + E C n – внецикловые потери одного станка.

t c – потери по станку (3 вида) одной позиции обработки.

E C n – потери по инструменту (2 вида) одной позиции обработки.

t p – время рабочего хода станка.

(4.17)

(4.17)

где: K – технологическая производительность цикла (одной позиции).

K0 – технологическая производительность всего процесса до его дробления.

q – Количество последовательно расположенных станков (позиций), на которых осуществляется технологический процесс.

Суммарные потери по инструменту всего процесса обработки, как и технологическая производительность, зависят лишь от объема и режимов обработки и поэтому для данного процесса являются постоянной величиной. Если технологический процесс равномерно дифференцирован по позициям, то  ;

;

В металлообработке внецикловые потери очень велики и поэтому число позиций целесообразно выбирать небольшим и наоборот в полупроводниковом и электровакуумном машиностроении, многопозиционные автоматы имеют число шпинделей 24, 36, 48 и больше. Это объясняется более легкими условиями работы – обработка без снятия стружки, с малыми рабочими усилиями и следовательно малой величиной внецикловых потерь.

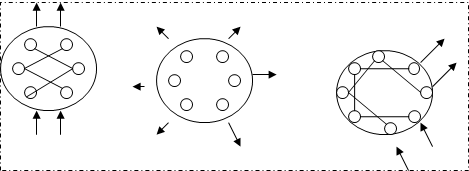

4.3.2 Параллельное агрегатирование.

Параллельное агрегатирование применяется для простых работ, где дробление операций нецелесообразно. При этом одна и та же операция осуществляется в нескольких позициях одновременно над таким же числом деталей. Параллельное агрегатирование является по существу объединением нескольких одинаковых исполнительных механизмов в одном автомате.

Машины параллельного агрегатирования имеют несколько вариантов компоновки.

1, 2, 3, . . . P – число параллельных позиций.

Рисунок 10 - Схема параллельного агрегатирования

1. Машина с расположением рабочих шпинделей по окружности. Такая компоновка более компактна.

2. Простейшая машина с линейным расположением шпинделей. Недостатком обоих вариантов является то, что при ручной загрузке машины ее нельзя пустить, пока все заготовки не будут заменены, что увеличивает простой.

В целях повышения производительности применяют машины со сдвигом фаз обработки.

1. Машины с вращающимся центральным распределительным валом. При вращении распредвала циклы обработки на всех шпинделях смещаются по фазе.

Пример: Если на одной позиции загрузка, то на другой зажим, на третьей обработка и т.д.

Неудобство в том, что при ручной загрузке рабочий вынужден ходить вокруг станка одновременно с вращением распредвала, так как зона загрузки меняется, следуя вращению кулачка.

2. Машина с непрерывным вращением стола и неподвижным центральным распредвалом – роторные машины.

Роторный принцип работы получил широкое распространение, так как обработка деталей производится при непрерывном вращении стола, а загрузка деталей – всегда в одной зоне. Недостаток такой компоновки – наличие холостого пространства в центре машины, особенно при большом количестве позиций, расположенных по окружности. Для устранения этого недостатка применяется конвейерная компоновка.

При анализе производительности машин параллельного агрегатирования необходимо учитывать влияние тех же факторов, что и при последовательном агрегатировании.

При параллельном агрегатировании время обработки детали в одной позиции не меняется, следовательно: K = K0 ; tp= tp0

Суммарные внецикловые потери возрастают в P раз, т.к P рабочих позиций имеют P комплектов инструментов и P одинаковых механизмов. Поэтому.

Е t n= p ( t e + E C I ) (4.24)

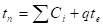

Учитывая формулу 4.24, производительность машин параллельного агрегатирования можно выразить формулу:

(4.25)

(4.25)

В том случае если имеется группа из P однопозиционных машин работающих параллельно, производительность увеличивается в P раз, т.к. потери машины сохраняются на прежнем уровне. Поэтому производительность группы независимо работающих машин определяется по формуле:

(4.26)

(4.26)

Производительность параллельно агрегатированных машин в зависимости от числа параллельных позиций P представим в виде графика te1 < te2 < te3 .

Qp

p

p

Рисунок 11 - Производительность машин параллельного агрегатирования

Графики показывают, что в противоположность последовательному агрегатированию, машины параллельного агрегатирования не имеют точки максимальной производительности. Однако это не означает, что производительность можно повышать беспредельно путем увеличения числа позиций P.

Рост производительности замедляется, а симптонически приближаясь к некоторому пределу, величину которого можно определить при условии p

Рост производительности замедляется, а симптонически приближаясь к некоторому пределу, величину которого можно определить при условии p

(4.27)

(4.27)

Таким образом, при параллельном агрегатировании производительность машин зависит от внецикловых потерь, и она тем больше, чем меньше эти потери.

4.3.3 Параллельно – последовательное (смешанное) агрегатирование.

Смешанное агрегатирование является комбинацией параллельного и

|

Рисунок 12- Схема параллельно – последовательного

агрегатирования.

последовательного агрегатирований. Машина, работающая по этой схеме, состоит

из P параллельных потоков с Q последовательными рабочими позициями для каждого потока. Такое комбинированное совмещение рабочих операций приводит к еще большему увеличению производительности машин. Машины со смешанным агрегатированием могут быть выполнены по разным конструктивным схемам.

Рисунок 13-. Варианты смешанного агрегатирования с расположением рабочих позиций по окружности:

На оборудовании смешанного агрегатирования на обработку поступает одновременно P деталей, каждая из которых проходит q последовательных операций обработки. Следовательно, технологическая производительность оборудования равна: K= K0q.

Суммарные внецикловые потери составляют:

Подставляем эти значения в формулу 4.20:

(4.28)

(4.28)

Приведенная формула производительности смешанного агрегатированного оборудования является наиболее общей.

При р=1, получаем машину с последовательным агрегатированием,

При q=1, получаем машину с параллельным агрегатированием.

В лекции "1 - Основы термодинамики процессов" также много полезной информации.

Автоматические линии смешанного агрегатирования в отличие от многопозиционных машин часто имеют независимые потоки, число которых не влияет на величину внецикловых потерь. Поэтому внецикловые потери автоматических линий определяются только потерями последовательно сблокированных станков одного потока.

Поэтому производительность такой автоматической линии определяется формулой:

(4.30).

(4.30).

Таким образом, на основании приведенных формул и кривых, можно дать предварительный анализ ожидаемой производительности любого многопозиционного автомата или автоматической линии.

Еще до проектирования новой техники, следует заранее проанализировать внецикловые потери основных механизмов и разработать методы сокращения этих потерь. Такой подход дает возможность создавать высокопроизводительную агрегатированную систему машин.