Технология монолитного бетона и железобетона

Лекция № 10: «Технология монолитного бетона и железобетона.

Приготовление и транспортирование бетонной смеси»

| Литература: 1. Технология строительных процессов: Учебник для студ. ВУЗов, обуч. по направлению «Строительство»/А.А. Афанасьев, Н.Н. Данилов, В.Д. Копылов и др.; Под ред. Н.Н. Данилова, О.М. Терентьева. – 2-е изд., перераб. – М.: Высш. школа, 2001 - стр. 173-189. 2. Технология строительных процессов: В 2 ч.: Учеб. для строит. ВУЗов/В.И. Теличенко, А.А. Лапидус, О.М. Терентьев. – М.: Высш. школа, 2002-2003 - стр. 55-72. 3. Белецкий Б.Ф. Технология и механизация строительного производства: Учебник. – Ростов н/Д: Феникс, 2003 - стр. 413-420. 4. Ясинецкий В.Г., Фенин Н.К. Организация и технология гидромелиоративных работ. –М.: Колос, 1986 - стр. 116-149. 5. Производство гидротехнических работ: Учеб. для ВУЗов/А.И. Чураков, Б.А. Волнин, П.Д. Степанов, В.Я.Шайтанов; Под общ. ред. А.И. Чуракова. – М.:Стройиздат, 1985.- стр. 152-175, 262-328,

| Рекомендуемые материалыFREE Разработка проекта производства работ (ППР) на возведение здания FREE Основания и фундаменты FREE 16-этажный жилой дом с монолитным каркасом в г. Краснодаре FREE Проект строительства односекционного пятиэтажного пятнадцатиквартирного жилого дома FREE Технология возведения зданий FREE 14-этажный 84-квартирный жилой дом Вопросы: 1. Бетонные работы в гидротехническом строительстве. 2. Добыча и переработка камня и гравийно-песчаной смеси. 3. Технология приготовления бетонной смеси. 4. Установки и заводы бетонной смеси. 5. Транспортировка бетонной смеси. |

Глава III. ПРОИЗВОДСТВО БЕТОННЫХ РАБОТ

§ 1. Бетонные работы в гидромелиоративном строительстве

Распространенность бетона объясняется многими его положительными качествами: прочностью и долговечностью; использованием для его приготовления таких распространенных на земной поверхности материалов, как камень, гравий, песок; достаточной водонепроницаемостью; возможностью возводить из него сооружения любой формы, причем в соединении со сталью железобетонные конструкции работают на изгиб и растяжение; возможностью механизации всех строительных операций по возведению бетонных и железобетонных сооружений.

Производство бетонных работ в мелиоративном и гидротехническом строительстве имеет свои организационные особенности. Возводимые на мелиоративных системах сооружения весьма разнообразны по крупности и назначению (регуляторы, водовыпуски, дюкеры, акведуки, мосты, насосные станции и др.). Объем бетона в сооружениях колеблется от десятых долей кубометра до десятков тысяч кубометров.

Разбросанность мелких сооружений на мелиоративных системах затрудняет организацию работ по их возведению. Для таких сооружений обычная технология приготовления бетонной смеси и укладки ее непосредственно в сооружение, то есть возведение их способом монолитной кладки, неприемлема. Мелкие сооружения на строящихся системах возводят только из сборного железобетона. В дальнейшем следует ожидать увеличения сборности крупных сборных сооружений по мере разработки специальных конструкций.

Для монолитных и сборных сооружений на гидромелиоративных системах, для противофильтрационных одежд на каналах применяют специальные гидротехнические бетоны из группы тяжелых с плотностью 2200.. 2500 кг/м3.

По определению ГОСТ, гидротехническим называется такой бетон, который постоянно или периодически омывается водой и обеспечивает в этих условиях работу сооружения. К нему предъявляются требования водостойкости, водонепроницаемости, морозостойкости, прочности, солеупорности, удобообрабатываемости и пониженного тепловыделения.

Водостойкость бетона достигается применением специальных цементов, а при необходимости нанесением слоя гидроизоляции.

Количественные показатели свойств гидротехнических бетонов задаются следующими основными значениями (марками):

§ по прочности на осевое сжатие - М 75, 100, 150, 200, 250, 300, 350, 400, 450, 500, 600 (цифры соответствуют прочностям на сжатие 7,5; 10; 15; 20; 25; 30; 35; 40; 45; 50; 60 МПа);

§ по морозостойкости - Мрз 50, 75, 100, 150, 200, 300, 400, 500 (числа соответствуют числу циклов попеременного замораживания и оттаивания бетонного образца, после которого его прочность снизится не более чем на 15%);

§ по водопроницаемости-В2, В4, В6, В8, В10, В12 (числа соответствуют гидравлическому давлению воды 0,2; 0,4; 0,6; 0,8; 1,0; 1,2 МПа, при котором через образец бетона не происходит просачивания воды).

Марки бетона назначают при проектировании бетонных конструкций гидротехнических сооружений с учетом расчетных нагрузок, условий работы и природно-климатических условий. Все показатели свойств бетона связаны между собой.

С позиций технологии наиболее существенными показателями свойств бетонных смесей считают подвижность -удобоукладываемость, зависящую от водоцементного отношения и пластифицирующих добавок, и тепловыделение, связанное с активностью цементов. Неравномерный отвод экзотермического тепла приводит к возникновению термических напряжений и появлению в блоках трещин при перепадах температур свыше 10...15°С.

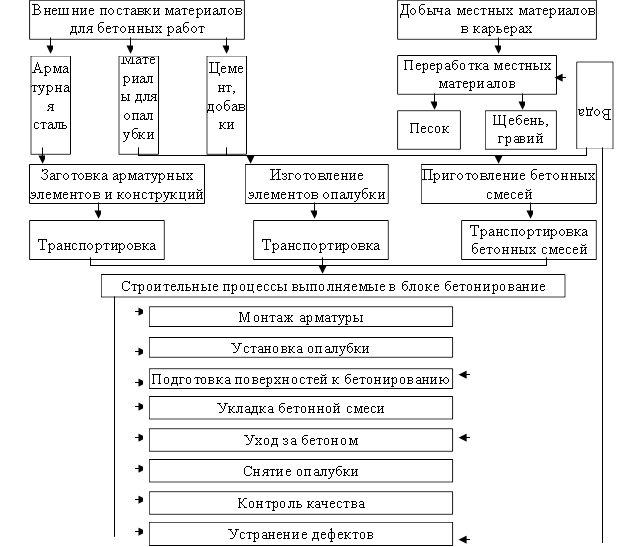

Технология производства бетонных работ отличается разнообразием выполняемых строительных процессов. Это объясняется наличием многих самостоятельных потоков работ: изготовление опалубки, арматуры, приготовление бетонной смеси, транспортировка, укладка бетона или монтаж сооружений из изготовленных частей (рис. 65).

Рис. 65. Состав процессов при производстве бетонных работ

Перечисленные потоки должны быть увязаны по времени и мощности необходимого оборудования. Исходные материалы и продукция переработки их многократно перемещаются внутри строительной площадки на короткие расстояния.

Для приготовления бетонных смесей, как правило, требуются материалы, поставляемые с других предприятий (цементы, добавки), местные материалы, добываемые на месте (щебень, гравий, песок), а также вода.

Все используемые материалы должны отвечать требованиям ГОСТ. В противном случае резко ухудшается качество бетона, и возмодимые сооружения быстро выходят из строя. Особое внимание следует обращать на качество местных материалов.

Щебень и гравий должны быть рассортированы по крупности на фракции со следующими диаметрами частиц: 5...20; 20...40; 40...70; 70...120 (150) мм. Прочность материала щебня или гравия должна быть выше заданной прочности бетона не менее чем в 1,5... 2 раза. Содержание примесей мелких глинистых и пылеватых частиц в гравии не должно превышать 1...2 % по массе.

Песок для бетона должен иметь крупность частиц 0,15...5 мм. Иногда песок делят на две фракции: мелкий - 0,15...2 мм и крупный-2...5 мм. Содержание частиц <0,15 мм ограничено 2...3%.

Вода, используемая для приготовления бетона и ухода за ним, не должна иметь механических примесей, а растворимых соединений содержать более 5 г/л. Общее содержание сульфатов в воде не должно превышать 2,7 г/л, а показатель концентрации водородных ионов рН быть не ниже 4.

Цементы, поступающие с заводов, следует хранить отдельно по маркам без смешивания. Они теряют свои свойства от сырости и слеживаются при длительном хранении. После длительного хранения необходимо проверять качество цемента в строительной лаборатории, так как возможно снижение его активности.

Марка цемента должна превышать заданную марку (прочность) бетона:

| Rб | 100 | 150 | 200 | 250 | 300 | 400 | 500 | 600 |

| Rц | 200 | 200…300 | 400 | 500 | 500 | 500..600 | 500…600 | 600 |

В качестве добавок для улучшения свойств бетона чаще всего используют: пластификаторы (сульфитно-дрожжевая барда - СДБ, хлористый кальций- СаС12); ускорители твердения в зимнее время (СаС12, NaCl; K2CO3; NaNO2); неактивные добавки для понижения тепловыделения и экономии цемента (тонкомолотый кварцевый песок и др ).

Состав бетона подбирают в строительной лаборатории с учетом свойств местных материалов и условий производства работ.

В первом приближении гранулометрический состав местных материалов (щебня, гравия, песка) должен соответствовать заштрихованным зонам графиков, приведенных на рисунке 66. В противном случае исходные материалы нуждаются в переработке.

Для предварительной оценки потребности в материалах можно считать, что на 1 м3 бетона надо иметь:

| Щебня или гравия | Около | 0,95 м3 |

| Песка | » | 0,45 м 3 |

| Цемента | » | 0,18…0,4 т |

| Воды (при В/Ц=0,6) | » | 0,12…0,25 м3 |

От количества воды в составе бетонной смеси зависят его пластические свойства, оцениваемые, как известно, по осадке стандартного конуса (в см) или показателю жесткости (в с). Бетонные смеси относят к жестким при осадке конуса ОК=0…3 см, к пластичным при ОК=3...6 см и к литым при ОК>6 см.

Жесткие смеси плохо заполняют опалубку (форму), с трудом уплотняются, но при хорошем уплотнении имеют высокую прочность, что позволяет уменьшить расход цемента.

Преимущественно используют пластичные смеси, которые легко заполняют опалубку даже при большом количестве арматуры и хорошо уплотняются вибраторами.

Литые бетоны применяют сравнительно редко, так как они требуют более высоких норм расхода цемента для компенсации потерь в прочности бетона из-за повышения пористости

Подвижность (пластичность) бетонной смеси назначают с учетом особенностей бетонируемой конструкции. Бетоны относятся к материалам, которые получаются из исходных компонентов в процессе химических реакций, протекающих в условиях стройплощадки. Это обстоятельство требует от производителя работ знания основных закономерностей образования бетонного камня и влияния различных технологических факторов на конечные свойства бетона.

Стоимость единицы объема бетонных работ довольно высока и характеризуется следующими средними цифрами (р. на 1 м3):

| товарный бетон | 15...20 |

| монолитный бетон в конструкции (в деле) | 25...50 |

| сборный железобетон в конструкции | 40... 100 |

Подтоварным бетоном понимают бетонную смесь на месте ее приготовления без затрат на доставку, укладку ее в блоки, без стоимости опалубки и арматуры. Стоимость бетона в конструкции (в деле) определяют с учетом всех названных затрат.

В общей стоимости бетона на долю всех материалов (с опалубкой и арматурой) приходится до 65...85%, на зарплату-10...30%, на эксплуатацию машин - около 5 % всех затрат.

§ 3. Переработка камня и гравийно-песчаной смеси

Предприятия для переработки материалов. Добытые в карьерах природные материалы, как правило, нельзя сразу же использовать для приготовления бетонных смесей. Они нуждаются в переработке, с тем чтобы свойства их соответствовали требованиям бетонных работ, а именно: по крупности частиц, гранулометрическому составу, прочности, однородности минералогического состава, содержанию примесей.

Переработку материалов выполняют на специализированных установках и предприятиях. Камень на щебень перерабатывают на дробильно-сортировочных предприятиях, а гравийно-песчаные смеси и песок - на промывочно-сортировочных.

Материалы целесообразно перерабатывать по месту добычи, чтобы не перевозить образующиеся при этом отходы. Переработку сырья на месте приготовления бетона можно допускать в тех случаях, когда все получающиеся попутно материалы могут найти применение для строительных работ.

По характеру потребителей различают построечные предприятия, обслуживающие только одно строительство, и промышленные (районные) предприятия, обеспечивающие материалами всех заинтересованных потребителей в своей зоне.

С учетом необходимой мощности предприятий и длительности их использования применяют:

передвижные установки (на колесном ходу) при годовой потребности в материалах до 50 тыс. м3; сборно-разборные инвентарные при ограниченном сроке использования и потребности в материалах до 50...200 тыс. м3; стационарные постоянно действующие предприятия с производительностью более 200 тыс. м3 в год.

Заготовка щебня. Основные операции по переработке камня на щебень следующие:

дробление (измельчение) крупных фракций до заданных размеров в камнедробилках разных типов;

сортировка или грохочение смеси частиц разных размеров на необходимые группы фракций с помощью грохотов и сортировок;

мойка для освобождения от примесей мелких частиц (обычно совмещается с грохочением);

обогащение - переработка с целью удаления из смеси непригодных для бетона каменных материалов малой прочности, плохой морозостойкости, большого водопоглощения, малой плотности;

грануляция - специальная обработка частиц камня для придания им округлой формы;

перечистка - дополнительная сортировка и промывка материалов непосредственно перед приготовлением бетона в случаях загрязнения их при транспортировке и хранении на складах.

Чтобы избежать операций по обогащению и грануляции, требующих специального сложного оборудования, следует выбирать исходное сырье, имеющее однородный минералогический состав и необходимые для бетонных работ физико-технические свойства.

Для дробления камня выбирают камнедробилки разных типов и марок с учетом наибольшего размера исходного камня (куска), необходимой степени измельчения для получения фракций нужного размера, прочности перерабатываемого камня, необходимой производительности.

Наибольший размер камня, который может быть переработан камнедробилками, обычно составляет:

Dmax = (0,8 ... 0,85)Ввх, где

Ввх - размер приемной входной щели.

Степень измельчения камня камнедробилками оценивают отношением

і=Dmax/dвых, где

dвых, - диаметр камня, получаемого на выходе после дробления.

Для большего измельчения камня применяют последовательное дроблеление на нескольких камнедробилках с уменьшающимися размерами входной щели. общая степень измельчения : iобщ=i1i2i3…

После дробления камня получается неоднородная по крупности смесь частиц, характеризующаяся графиками продуктов дробления. Используя такие графики, определяют количество дробленых частиц разных фракций, пригодных для применения, нуждающихся в дальнейшем дроблении и идущих в отходы. Под суммарным выходом верхнего класса следует понимать общее количество частиц, остающихся после рассева дробленого материала на ситах, применяемых для анализа гранулометрического состава.

Дробленый камень или природная гравелистая смесь подлежит сортировке на фракции 5...20; 20...40; 40...70; 70... 120 (150) мм в соответствии с подобранным составом бетонов и параметрами используемых бетоносмесителей. Для рассева смеси частиц применяют грохоты разных типов: колосниковые неподвижные и вибрационные- для первичного грохочения; плоские вибрационные и эксцентриковые- для сортировки на две-три фракции; барабанные - для сортировки на две-три фракции и одновременной промывки каменистых материалов; вибросита - для отсева песка.

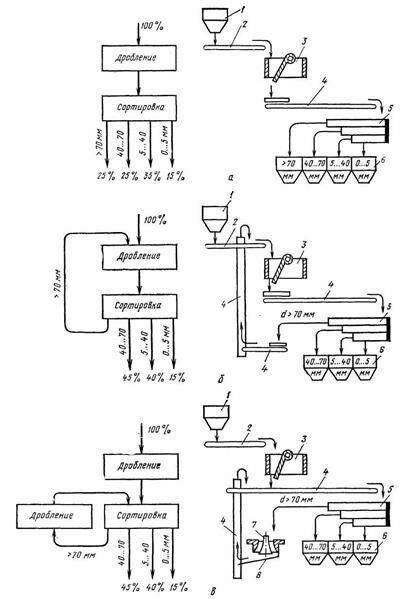

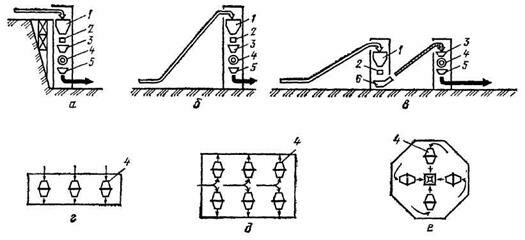

Состав процессов и оборудования для переработки камня на щебень зависит от свойств исходного сырья и требований к готовой продукции. Применяют различные технологические схемы переработки (рис. 71).

Если поток материала или часть его проходит через каждую операцию один раз, то такая переработка называется переработкой по открытому циклу (рис. 71,а).

Если весь поток материала или часть его проходит повторно операцию дробления, то такая переработка называется переработкой по замкнутому циклу (рис. 71,6). Если для дробления используется одна дробилка, то имеем одноступенчатую схему дробления; если последовательно две или три разные, то двухступенчатую, трехступенчатую и т. д. (рис. 71, в).

Входное отверстие дробилки каждой последующей ступени должно быть на 50...60 % больше, чем выходное предыдущей ступени.

Переработка гравийно-песчаных смесей. В естественной залежи песка и гравия встречаются валуны, пылеватые и глинистые частицы. Пылеватые и глинистые частицы, содержащиеся в смеси сверх нормы по ГОСТ, удаляют.

Валуны выделяют и используют для других целей или превращают в щебень. Основные операции при переработке смеси: первичное грохочение для разделения смесей на песок (0,15...5 мм), гравий (5...150 мм) и валуны (>150мм); промывка песка; промывка гравия; дробление валунов; сортировка гравия и щебня по крупности.

Способ переработки смесей зависит от способа добычи ее: землеройными машинами или средствами гидромеханизации. В первом случае смесь поступает в состоянии естественной влажности, во втором - в виде пульпы.

Кроме того, большое значение имеет содержание в смеси пылеватых и глинистых частиц и крупность материала. В зависимости от этих факторов при добыче материалов землеройными машинами процесс переработки может быть сухим или мокрым.

Сухой процесс (рис. 72, а) применяют при небольшой загрязненности смеси пылеватыми и глинистыми частицами (в сумме не более 3...5%). При большой загрязненности смеси применяют мокрый процесс.

Сухой процесс заключается в основном в рассортировке материала по крупности. Промывка в этом случае способствует лучшему отделению песка от гравия.

Материал промывают на грохотах из брызгал - трубок с отверстиями, направляющими струи воды под углом к поверхности сита навстречу движению материала по нему.

Рис. 71. Технологические схемы переработки камня на щебень:

а – одноступенчатая по открытому циклу; б- одноступенчатая по замкнутому циклу; в - двухступенчатая по замкнутому циклу; 1- бункер камня для дробления камня; 2-питатель; 3 - щековая камнедробилка; 4- ленточные гранспор1еры; 5 - грохот; 6 - бункера для готового щебня; 7 – конусная камнедробилка; 8- лоток.

Мокрый процесс заключается в грохочении материала и промывке его для удаления пылеватых и глинистых частиц с помощью моющих машин и устройств - моечно-сортировочных барабанов, гравиемоечных барабанов, пескомоек. В последующем материал обезвоживают на ситах, в отстойниках и бункерах, имеющих дренажные устройства.

При добывании материала в карьерах способом гидромеханизации он поступает на переработку в виде пульпы. Этот способ добычи исключает промывку. Первичная рассортировка ведется на простейших установках, где пульпа пропускается через сито, позволяющее отделить гравий от песка. Последующая рассортировка гравия по крупности выполняется грохочением, так же как в сухом процессе.

Для выделения пылеватых и глинистых частиц песчаную пульпу перерабатывают в гидравлических классификаторах, работа которых основана на осаждении в водной среде грунтовых частиц различной крупности с разной скоростью.

Применяют гравитационные и центробежные классификаторы (гидроциклоны). Гравитационные бывают вертикальные, горизонтальные, без подвода и с подводом рабочей воды. В классификаторах создают такой режим движения воды, при котором мелкие глинистые и пылеватые частицы остаются во взвешенном сое-стоянии и отводятся вместе с осветленной водой. Более крупные частицы оседают в нижней части классификатора и отводятся к месту обезвоживания и складирования. При соответствующем гидравлическом режиме можно проводить не только промывку, но и сортировку частиц песка по фракциям. Нужный гидравлический режим обычно обеспечивают дополнительным подводом рабочей воды в зону сортировки частиц.

В центробежных классификаторах для разделения частиц используют центробежные силы, возникающие при вращении потока со смесью частиц в емкостях специальной формы. Такой процесс сортировки частиц более энергоемок, так как требует больших давлений (порядка 0,2... 0,6 МПа).

Обезвоживание песчаной пульпы осуществляют в отстойниках с дренажными устройствами в виде перфорированных труб, помещенных внутри гравийных фильтров.

При обезвоживании песка непосредственно в штабелях устраивают дамбы обвалования с отводом воды через сбросные колодцы и дренажные устройства.

§ 4. Технология приготовления бетонной смеси

В отличие от большинства используемых в строительстве материалов бетонную смесь нельзя заготовить заранее и перевозить на большие расстояния. После приготовления она должна быт доставлена и уложена в блоки сооружения до начала схватывания (обычно 1...3 ч). Эта особенность требует приготовления бетонной смеси вблизи мест ее укладки так, чтобы время нахождения ее в пути в летнее время не превышало 1 ч.

Процесс приготовления бетонной смеси состоит из следующих операций: транспортировки материалов со склада, дозирования, загрузки в бетоносмеситель, перемешивания, выгрузки.

Ведущий процесс - перемешивание смеси - осуществляют в бетоносмесителях разных типов и конструкций (табл. 55).

В зависимости от используемого оборудования процесс приготовления будет либо цикличным (при использовании бетоносмесителей цикличного действия), либо непрерывным (с бетоносмесителями непрерывного действия).

Таблица 55. Основные параметры и область применения бетоносмесителей

| Бетоносмесители | Основные параметры | Область применения | |||

| Lвых,л | Lзаг,л | Техническая производительность Пт, м3/ч | |||

| Цикличного действия | Гравитационные: | 65 | 100 | 2 | Отдельные бетоносмесители и неинвентарные установки малой мощности. |

| С опрокидным барабаном | 165 | 250 | 5 | ||

| С наклоняющимся барабаном | 330 800 1600 2000 | 500 1200 2400 3000 | 10 15 29 40 | Основное оборудование для типовых инвентарных установок и ЦБЗ, а также для ЦБЗ по индивидуальным проектам. | |

| С принудительным перемешиванием | 100 165 375 1000 | 150 250 550 1500 | 2,4 4,0 12 31 | На передвижных установках и стационарных ЦБЗ при ограниченных размерах крупных за полнителей (до 40 или 70 мм). | |

| Вибросмесители | 65 330 450 | 100 500 700 | 1,0 5,0 4,0 | Для приготовления жестких бетонных смесей в условиях заводов ЖБИ. | |

| Непрерывного действия | С принудительным перемешиванием: | - | - | 5 | На передвижных установках |

| Одновальные | - | - | 15 | ||

| Двухвальные | - - | - - | 30 60 | На стационарных ЦБЗ | |

| Гравитационные барабанного типа | - - | - - | 60 120 | На стационарных ЦБЗ для крупных гидроузлов | |

| Автобетоносмесители с гравитационным перемешиванием в барабанах | 2600 3500 | - - | - - | Для транспортирования бетонной смеси на расстояние свыше 20...30 км при рассредоточенных на большой площади объемах работ |

Перемешивание и в том и в другом случае происходит или при свободном падении - пересыпании исходных материалов (в гравитационных бетоносмесителях), или принудительно под действием движущихся лопастей. Бетоносмесители с движущимися лопастями пригодны для приготовления жестких и пластичных бетонных смесей со щебнем и гравием ограниченной крупности (до 40...70 мм). В строительстве широко распространены барабанные гравитационные бетоносмесители цикличного действия, для которых крупность заполнителей доходит до 70... 150 мм и возможно приготовление смесей разной консистенции. Для приготовления особо жестких смесей (с осадкой конуса около нуля) следует применять вибросмесители.

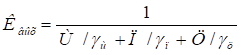

Основной рабочий параметр бетоносмесителей цикличного действия - вместимость их барабанов. Различают следующие вместимости барабана: геометрическую Lг, по загрузке Lзагр и по выходу бетонной смеси Lвых (рис. 74).

Вместимость барабана по загрузке характеризует суммарный объем материалов, необходимый на один замес. Загрузочная вместимость барабанов бетоносмесителей составляет 25...30 % их геометрической вместимости. Вследствие более плотной укладки исходных материалов при перемешивании с заполнением всех пор мелкими частицами песка и цемента объем готовой бетонной смеси будет меньше суммарного загруженного количества исходных материалов (рис. 74, д, е).

Между вместимостями по загрузке и выходу бетонной смеси существует зависимость:

,

,

где

- коэффициент выхода бетонной смеси; Щ, П, Ц - масса доз щебня, песка и цемента на 1 м3 бетона; γщ, γп,γц- средняя плотность щебня, песка, цемента, т/м3.

Таблица 56. Минимальная продолжительность перемешивания смесей для тяжелых бетонов, с

| Вместимость барабанов бетоносмесителей по выходу, л | Пластичность бетонной смеси (осадка конуса), см | |

| 2 . . .3 | более 6 | |

| ≤500 | 75 | 60 |

| >500 | 120 | 90 |

Рис. 74. Приготовление бетонной смеси в гравитационных смесителях цикличного действия:

а - передвижной бетоносмеситель вместимостью по выходу 65 л; б - стационарный бетоносмеситель вместимостью по выходу 330, 800, 1600 л; в, г - схемы, поясняющие понятия, вместимость бетоносмесителя по загрузке L загр и по выходу L вых ; д, е - схемы, характеризующие изменение объема, занимаемого материалами в процессе перемешивания.

Для обычных тяжелых бетонов коэффициент выхода составляет примерно 0,65...0,70.

Приготовляемые бетонные смеси Должны иметь заданные состав, подвижность (с точностью до ±1 см), среднюю плотность (с точностью ±3%), равномерное перемешивание составляющих.

Равномерность перемешивания смеси определяется длительностью перемешивания, которую назначают в зависимости от вместимости барабана бетоносмесителей и жесткости бетонной смеси (табл. 56).

С уменьшением длительности перемешивания резко снижается конечная прочность бетона.

Продолжительность перемешивания малоподвижных бетонных смесей увеличивают не менее чем на 30%. Значительное увеличение продолжительности перемешивания не допускается, так как оно приводит к ухудшению качества бетонной смеси вследствие истирания частиц.

Дозирование материалов выполняют объемным, весовым или комбинированным способом. Рекомендуется применять весовой способ как более точный (до ± 1...2 %). Менее точный объемный способ (до ±3...5 %) иногда применяют при отсутствии необходимого оборудования на неинвентарных бетоно-смесительных установках малой производительности, причем цемент надо дозировать весовым способом. При дозировании сыпучих материалов следует учитывать их влажность, вводя поправки к количеству воды, необходимой на замес. Воду достаточно точно дозируют объемным способом.

Необходимое на каждый замес количество материалов для заданного состава бетона находят из следующих соотношений:

при дозировании весовым способом

при дозировании объемным способом

, где

, где

Gi - масса дозы каждого из исходных материалов (щебня, песка, цемента, воды) на 1 м3 бетонной смеси;

G і- масса дозы тех же материалов на один замес;

Vі и V'і - объемные дозы исходных материалов соответственно на 1 м3 бетонной смеси и на один замес.

Для хорошего перемешивания материалов барабан бетоносмесителя должен быть загружен в соответствии с Lзагр . Перегрузка и недогрузка бетоносмесителя более чем на 10 % резко ухудшают однородность готовой смеси.

Сыпучие материалы дозируют различными дозаторами и приспособлениями. Дозаторы цикличного действия имеют либо мерный ящик при объемном способе дозирования, либо весовой ящик при весовом способе. Ящики заполняют из расположенных выше бункеров через течки с затворами.

Для каждого состава бетона вместимость мерного ящика регулируют, изменяя взаимное положение подвижной и неподвижной его частей. Степень заполнения мерного ящика оценивают визуально, что затрудняет автоматизацию управления загрузкой бетоносмесителя.

Ящик весовых дозаторов специальной системой подвесок связан с весовым механизмом. После набора в бункер дозатора заданного количества материала поступление его из расходного бункера прерывается автоматической системой (или вручную).

Для бетоносмесителей непрерывного действия необходимо непрерывное поступление исходных материалов в заданных количествах, которое обеспечивают дозаторы непрерывного действия с системой автоматического контроля за количеством идущего материала. Непрерывная подача материалов в таких дозаторах осуществляется системой питателей разных типов: ленточных, лотковых, шнековый, тарельчатых и др. При изменении количества поступающего материала нарушается равновесие весовой системы, которое улавливается датчиками перемещения и передается в блок автоматики. Последний вырабатывает сигнал для изменения режима подачи материалов (положение затворов, частота вращения двигателей, угол наклона лотков, частота колебаний вибропитателей и др.).

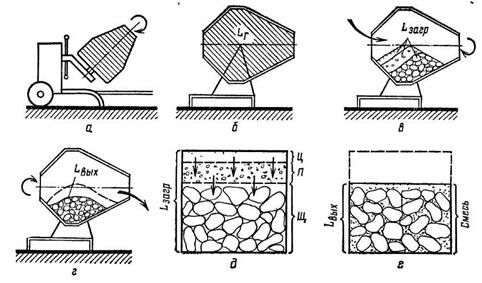

Производительность (м3/ч) бетоносмесителей цикличного действия можно определить по формуле:

где

где

n = 3600/Тд - число замесов за час;

Кв- коэффициент использования рабочего времени;

Tn = t1 + t2 + t3 - продолжительность одного цикла;

t1 + t2 + t3 -продолжительность соответственно загрузки, перемешивания и выгрузки бетонной смеси.

Число замесов за час зависит от степени механизации и автоматизации процессов дозирования, загрузки материалов и выгрузки бетонной смеси, а также от требуемой продолжительности перемешивания (табл. 57).

Число замесов за час для крупных бетоносмесителей меньше, чем для мелких, из-за большей продолжительности перемешивания. Это обусловлено меньшей скоростью вращения барабанов во избежание влияния центробежных сил и необходимостью перемешивать большие количества материалов за один замес.

§ 5. Установки и заводы бетонной смеси

Весь комплекс процессов по приготовлению бетонной смеси выполняют на специализированных установках или заводах бетонной смеси. Бетоносмесительной установкой принято называть передвижной агрегат или стационарный комплекс, оснащенный устройствами и оборудованием для выполнения всех процессов по приготовлению бетонной смеси (от дозирования до выдачи готовойпродукции).

Заводы бетонных смесей - это стационарные предприятия, рассчитанные на длительный срок работы и имеющие в своем составе, кроме бетоносме-сительной установки, систему механизированных складов, внутризаводские средства транспортировки материалов, подъездные пути, а также вспомогательные и обслуживающие устройства и объекты (компрессор, котельная, лаборатория, системы энергоснабжения, водоснабжения и др.) (рис. 75). Часто их называют цементно-бетонными заводами (ЦБЗ) в противоположность асфальтобетонным, предназначенным для приготовления асфальтобетонов на основе органических вяжущих (битумы, асфальты и др.).

Все предприятия и установки для приготовления бетонных смесей классифицируют: по назначению (товарного бетона - без привязи к определенному потребителю и построечные - центральные и участковые); по мобильности (передвижные, стационарные, сборно-разборные, стационарные неразборные); по характеру процесса приготовления смеси (цикличного и непрерывного действия);по степени автоматизации процессов (неавтоматизированные, автоматизированные, полуавтоматизированные, автоматизированные с программным управлением). В зависимости от объемов бетонных работ, их концентрации, сроков выполнения и необходимой интенсивности бетонную смесь готовят:

в отдельно стоящих передвижных бетоносмесителях при очень малых рассредоточенных объемах работ, на объектах, удаленных от центральных баз и крупных строительных площадок, при интенсивности бетонных работ до 3...6 м3/ч;

на передвижных бетоносмесительных установках при малых сроках и значительных объемах работ, рассредоточенных на больших площадях и линейных объектах, при интенсивности работ до 6...12 м3/ч;

на стационарных сборно-разборных бетоносмесительных установках и заводах бетонной смеси при выполнении больших сосредоточенных в одной зоне объемов работ, при сроках работ на одном месте до 5...6 лет и интенсивности более 12 м3/ч;

на стационарных неинвентарных заводах бетонной смеси, возводимых по индивидуальным проектам в расчете на длительную эксплуатацию в одном месте и при большой интенсивности бетонных работ (на центральных производственных базах, на постоянных предприятиях для изготовления железобетонных деталей сборных сооружений, при крупных гидроузлах).

По конструкции и компоновке основного оборудования все бетоносмесительные установки классифицируют с учетом вертикального размещения оборудования, горизонтальной компоновки его, числа бункеров, дозаторов и обслуживаемых ими бетоносмесителей.

Вертикальная компоновка оборудования в значительной мере зависит от топографических условий местности, где располагается завод, и от рабочих параметров оборудования (рис. 76, а, б, в).

Схема а предусматривает расположение смесительной установки у естественного уступа местности, закрепленного подпорной стенкой. По этой схеме материалы подаются в надбункерное помещение вагонетками широкой и узкой колеи, транспортерами, автомобилями-самосвалами при расположении складов материалов на уровне бровки уступа.

Схема б предусматривает наиболее часто встречающийся случай одноступенчатой подачи материалов на полную высоту, потребную для последующего гравитационного перемещения материала. Для такого универсального случая выпускают, как правило, сборно-разборные установки.

Схема в предназначена для случая двухступенчатого подъема. Первую ступень составляют расходные бункера, дозаторы и сборные воронки, вторую - бетоносмесители и раздаточные бункера. Эту схему применяют, когда механизмы для подъема материалов лимитируют высоту подъема или да в комплекте с бетоносмесителями имеются скиповые подъемники, рассчитанные по высоте на подачу материалов непосредственно в барабан бетоносмесителя. По такой схеме выпускают передвижные установки бетонной смеси.

Размещение бетоносмесителей в плане может быть (рис. 76, г, д, е) однорядным, двухрядным, гнездовым.

По числу расходных бункеров, дозаторов и бетоносмесителей могут быть такие решения: на каждый бетоносмеситель свой комплект бункеров и дозаторов; на каждый комплект бункеров и дозаторов два бетоносмесителя и более.

Наиболее полно используется оборудование при одном комплекте бункеров и дозаторов на два бетоносмесителя и более. Такие заводы в целом имеют меньший строительный объем здания и более компактное расположение оборудования.

При выборе числа бетоносмесителей руководствуются следующими соображениями:

число их должно быть по возможности меньшим для сокращения строительного объема здания;

желательно иметь не менее двух бетоносмесителей, чтобы не прекращать подачу бетонной смеси в случае приостановки по каким-либо причинам работы одного бетоносмесителя (ремонт, очистка) и иметь возможность уклады бетон разных марок одновременно;

число бетоносмесителей должно быть кратным двум (2, 4, 6), что позволяет легко приспосабливать секции типовых сборно-разборных установок (имеющих по два бетоносмесителя).

Рис. 76. Схемы вертикальной и горизонтальной компоновок оборудования установок бетонной смеси:

а- одноступенчатая с использованием уступа местности; б - одноступенчатая; в - двухступенчатая, г - однорядное расположение бетоносмесителей; д - двухрядное; е - гнездовое; 1- расходный бункер, 2 - дозатор, 3 - сборная воронка, 4 - бетоносмеситель; 5 - бункер готовой смеси; 6 - скиповый подъемник.

В надбункерное помещение щебень, гравий и песок подают ленточными транспортерами, ковшовыми цепными элеваторами, реже скиповыми подъемниками, грейферными ковшами подъемных кранов. Между расходными бункерами эти материалы распределяют с помощью поворотной воронки.

В надбункерное помещение цемент подают либо механическим способом (ленточными элеваторными подъемниками), либо пневматическим способом (сжатым воздухом по трубчатому цементопроводу).

Расходные бункера имеют вместимость в расчете на 2...6 ч работы бетоносмесителей из условия загрузки и необходимости прогрева материалов зимой. В нижней части бункеров расположено выходное отверстие - течка, перекрываемая затвором (секторным, челюстным, лотковым и др.).

Из расходных бункеров материал поступает в дозаторы и далее в общий сборный бункер-воронку. Через течки сборного бункера поочередно загружаются установленные ниже бетоносмесители (обычно два).

Готовая смесь выгружается в бункера готовой смеси, выход из которых закрывается шторно-роликовыми или секторными затворами.

При двухступенчатой компоновке отделения а, б, в находятся в одном здании, а отделения г, д -в другом (рис.76, в).

Готовая смесь из бункеров поступает в транспортные средства.

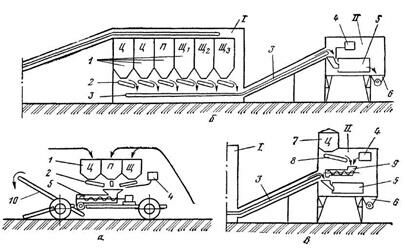

Заводы и установки бетонной смеси непрерывного действия отличаются от заводов и установок цикличного действия тем, что подача материала, дозирование его и перемешивание осуществляются непрерывно.

Заводы и установки непрерывного действия устраивают по двухступенчатой схеме (рис. 79): расходные бункера гравия, песка, цемента и дозаторы для них размещают в одном помещении, а бетоносмесители, дозаторы воды (а иногда и дозаторы цемента) и раздаточные бункера - в другом. Сборный транспортер, расположенный ниже бункеров и дозаторов, направляет отдозированную смесь по наклонной линии непосредственно в барабан бетоносмесителя, куда подается и вода.

Бетонные заводы непрерывного действия по сравнению с заводами цикличного действия имеют меньший строительный объем зданий и меньшую металлоемкость оборудования.

Бесперебойная работа установок и заводов бетонной смеси обеспечивается необходимым запасом исходных материалов на складах. Их вместимость Ai устанавливают с учетом суточной потребности в каждом виде материалов и необходимой нормы запаса:

Ai=VсутТз+VсутКнер , где

Vcyт - суточный расход каждого вида материалов, м3 или т;

Т3 - норма запаса материалов, сут;

Кнер - коэффициент неравномерности поступления материалов на склад (1,5...3).

Суточный расход материалов связан с производительностью завода и режимом его работы:

Vcyт= ViПэtчС,где

Vi - необходимое количество материала на 1 м3 бетона;

Пэ - эксплуатационная производительность завода за 1 ч;

tч - продолжительность смены, ч;

С - число рабочих смен в сутках.

Норму запаса Tз принимают с учетом свойств хранимых материалов, способа и дальности их доставки. Для уменьшения затрат на строительство складов нормы запаса должны быть минимальными.

Цемент с учетом его свойств хранят в специализированных складах закрытого типа для защиты от сырости и распыления. Применяют следующие типы складов: амбарные, силосные, бункерные (табл. 58).

При ЦБЗ наиболее широко распространены типовые силосные склады. Цемент на них хранят в цилиндрических емкостях (силосах), изменяя число которых легко получить нужную вместимость склада. При необходимости частого перебазирования и малых объемах хранимого цемента следует применять инвентарные силосы, перевозимые в собранном виде на прицепах-тяжеловозах (трейлерах).

Загрузка силосных складов и подача из них цемента в расходные бункера бетоносмесительной установки полностью механизированы и осуществляются либо сжатым воздухом по трубам (пневмотранспорт), либо механическими средствами (шнековыми транспортерами и вертикальными ковшовыми элеваторами).

Для песка, щебня, гравия применяют в основном склады открытого типа. В редких случаях, когда к качеству этих материалов предъявляют повышенные требования (стабильная влажность, положительные температуры зимой), используют закрытые склады.

Рие 79 Технологические схемы бетоносмесительных установок непрерывного действия-

а - передвижной, б - стационарный двухступенчатый с подачей всех материалов из дозаторного отделения; в -то же, с дозированием цемента в смесительном отделении, I- дозаторное отделение, II - бетоносмесительное отделение, 1- расходные бункера материалов; 2 - дозаторы непрерывного действия; 3 - ленточный транспортер; 4 - дозаторы для воды; 5 - бетоносмесители непрерывного действия; 6 - бункер готовой смеси; 7- расходный бункер цемента; 8 -дозатор для цемента; 9- смеситель воды и цемента, 10 - транспортер для готовой смеси.

Таблица 58. Склады для цемента

| Склады | Случаи применения | Вместимость, т | |

| Одного силоса | Склада | ||

| Амбарные (сараи) | При малых объемах работ, использования отдельных бетоносмесителей, отсутствии силосных банок | - | До 100 |

| Силосные инвентарные | При передвижных бетоносмесительных установках | 15 и 25 | 30…200 |

| Силосные стационарные | Основной тип складов при стационарных заводах и установках | 120, 250, 500 | 480…4000 |

| Бункерные | Стационарные неинвентарные длительно используемые склады | - | Более 1000 |

На складах открытого типа все материалы хранят по фракциям в штабелях или траншеях. По форме укладки материалов различают штабеля: призматические, обелисковые, конусные, траншейные, траншейно-штабельные (рис. 81, а... д).

В зависимости от способа доставки формы штабелей, их размеров для укладки материалов в штабеля применяют ленточные транспортеры, автомобильные мостовые эстакады, специализированные штабелеукладчики, подвесные канатные дороги (рис. 81, ж, з). Применять для этих целей бульдозеры не рекомендуется, так как это приводит к ухудшению качества материалов (загрязнение, измельчение).

К бетоносмесительным установкам материалы подают ленточными транспортерами, погрузчиками цикличного и непрерывного действия, подъемными кранами с грейферным ковшом, канатно-скреперными установками.

Полная механизация и автоматизация всех процессов проще всего обеспечивается при использовании ленточных транспортеров, располагаемых в галереях под штабелями (рис. 81, и). Транспортеры загружают через течки, перекрываемые затворами, управляемыми вручную или дистанционно.

Компоновку всех объектов ЦБЗ проводят с учетом их взаимодействия, особенностей и специфики внутризаводской транспортировки материалов, расположения подъездных путей и потребителей бетонной смеси (см. рис. 75).

Потребную мощность (производительность) ЦБЗ или установки определяют по расчетной интенсивности бетонных работ с учетом общего объема и сроков производства работ.

В тех случаях, когда составлен график укладки бетонной смеси в сооружения, за расчетную интенсивность принимают наибольшую месячную потребность в бетоне в самый напряженный период производства бетонных работ (Vмес.mах).

При отсутствии таких графиков расчетную интенсивность устанавливают по среднему значению за весь срок производства бетонных работ с учетом неравномерности укладки бетонной смеси:

, где

, где

Vб- общий объем бетонных работ, м3;

Тб- срок производства бетонных работ по календарному плану , мес;

Кнер- коэффициент неравномерности производства бетонных работ, принимаемый при расчетах в пределах 1,2…1,4 (меньше значение при больших объемах работ, большее – при малых).

Производительность ЦБЗ, бетоносмесительной установки должна обеспечивать расчетную интенсивность бетонных работ:

, где

, где

Пэ- эксплуатационная производительность одного бетоносмесителя, м3/ч;

nбм –число бетоносмесителей (обычно кратное двум);

tд- число рабочих дней в месяце;

tч- продолжительность рабочей смены, ч;

С – число рабочих смен в сутках.

Для выполнения больших объемов работ, рассредоточенных на большой площади, подбирают несколько установок или ЦБЗ, размещая их в зонах сосредоточения потребителей бетонной смеси и учитывая возможность перебазирования их по мере завершения работ в пределах одной зоны.

Стационарные бетоносмесительные установки и заводы даже в инвентарном исполнении требуют значительных затрат времени на их строительство, что необходимо учитывать при разработке календарных планов строительства объектов.

| Годовая производительность предприятий , тыс. м3/год | 30 | 60 | 100 | 300 | 60 |

| Обратите внимание на лекцию "9 Мотивация труда". Срок строительства , мес | 4 | 6 | 9 | 11 | 12 |