Типы фильтров и резервуары чистой воды, их эксплуатация

4. Типы фильтров и резервуары чистой воды, их эксплуатация. Промывка резервуаров.

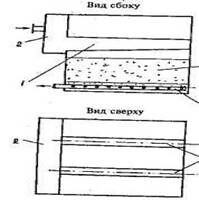

Открытые безнапорные скорые фильтры (рис. 1) получили наибольшее распространение в практике водоочистки. Напор, необходимый для обеспечения процесса фильтрования, создается разностью уровней воды в фильтре и уровнем воды в резервуаре очищенной воды. Принцип работы открытого скорого фильтра следующий. Вода из сооружений первой ступени очистки по трубопроводу поступает в карман 2, из которого посредством желоба 1 подается на фильтрующую загрузку 3, расположенную на поддерживающих гравийных слоях. Профильтровавшись через зернистую загрузку и поддерживающие гравийные слои, очищенная уже вода через распределительную трубчатую систему 4 отводится в резервуар чистой воды. Высота слоя воды над поверхностью фильтрующей загрузки должна быть около 2-2,5 м, а толщина слоя загрузки должна составлять 1,2-1,6 м.

После того как фильтрующая загрузка исчерпала себя по задерживающей способности (начался повышенный проскок загрязнений с профильтрованной водой) или потери напора в фильтрующей загрузке достигли предельно возможных (2,0-2,5 м), фильтр должен быть остановлен на промывку.

Промывку фильтрующей загрузки производят обратным током воды или воздуха и воды. Перед промывкой фильтра прекращают подачу воды на него, а воду продолжают фильтровать, пока уровень воды в фильтре не понизится до кромки водоотводящих желобов. Затем закрывают задвижку на трубопроводе, отводящем фильтрат, открывают задвижку на трубопроводе, отводящем грязную промывочную воду, и включают промывной насос. Промывная вода поступает в трубчатую дренажную систему, равномерно распределяется по площади фильтра, поднимается вверх через зернистую загрузку с такой интенсивностью, л/см2, которая обеспечивает переход плотного фильтрующего слоя во взвешенное («псевдоожиженное») состояние. При этом загрузка как бы расширяется, Зерна фильтрующего материала начинают хаотически двигаться, соударяться друг с другом, в результате прилипшие к ним загрязнения оттираются, измельчаются и вместе с потоком промывочной воды поступают в водоотводящий желоб, затем в карман фильтра и по трубопроводу отводятся в емкость грязной промывочной воды.

|

|

Рис. 1. Схема безнапорного скорого фильтра: 1-водоприемный желоб; 2-боковой карман; 3- фильтрующая загрузка; 4-распределительная система

Продолжительность промывки фильтра обычно составляет 7-8 мин. Интенсивность подачи промывочной воды принимается в зависимости от вида используемого фильтрующего материала. Для тяжелых фильтрующих материалов (металлургические шлаки, песок, гранодиорит) - 14-16 л/с х м2, для более легких (керамзит, горелые породы, вулканические шлаки, синтетические гранулированные) - 11-13 л/с х м2.

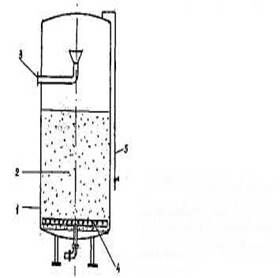

В практике железнодорожного водоснабжения очень часто применяют скорые фильтры напорного типа (рис. 2).

Рекомендуемые материалы

Рис. 2. Схема напорного фильтра: 1-корпус фильтра; 2-фильтрующая загрузка; 3-труба для подачи воды на очистку; 4-распределительная система; 5-воздухоотводящая трубка

Диаметр напорных фильтров, выпускаемых нашей промышленностью, составляет 1-3 м. Увеличение диаметра сверх 3 м вызывает значительные трудности при их транспортировке и монтаже. Напорный фильтр представляет собой металлический корпус цилиндрической формы с приваренными верхним и нижним сферическими днищами. Внутри корпуса фильтра располагается трубчатая распределительная (дренажная) система, колпачковая либо щелевая, фильтрующий слой высотой 1,2-1,8 м и воронка, расположенная по центру фильтра для распределения очищаемой и сбора промывной воды. Фильтр снабжен манометрами для измерения давления воды до и после фильтрования, вантузом для выпуска попадающего с водой воздуха и воздуха, остающегося в фильтре после опорожнения его.

Принцип работы напорного фильтра и промывка его аналогичны с безнапорным скорым фильтром.

Контактные осветлители и контактные фильтры

Наиболее распространенный в отечественной практике осветления и обесцвечивания воды для хозяйственно-питьевого водоснабжения метод предусматривает коагулирование воды, отстаивание ее и последующее фильтрование через зернистую загрузку.

Явление прилипания частиц агрегативно-устойчивой суспензии при фильтрации к зернам фильтрующего материала и к ранее прилипшим частицам, приводящее к образованию и накоплению геля вокруг зерен зернистого слоя, есть ничто иное, как коагуляция суспензии на поверхности зерен. Такая коагуляция по существу явления может быть названа контактной коагуляцией.

Принципиальное отличие коагуляции и осветления воды на

поверхности зерен фильтрующего слоя от обычной коагуляции и

осветления в объеме суспензии состоит в том, что агрегация частиц

загрязнений и прилипание образовавшихся мельчайших хлопьев к

поверхности зерен фильтрующего материала и к ранее прилипшим

частицам являются неразрывными элементами единого процесса

осветления воды.

Поэтому при использовании метода контактной коагуляции необходимо и достаточно введения коагулянта в воду и его перемешивания непосредственно перед ее поступлением в слой зернистой фильтрующей загрузки. Сам механизм контактной коагуляции позволяет весь процесс очистки воды проводить в одном сооружении.

Метод очистки воды, основанный на использовании явления контактной коагуляции, называется методом контактного осветления, а сооружения, предназначенные для этой цели, — контактными осветлителями (КО).

Применение контактного метода осветления воды от взвешенных и коллоидных примесей наиболее эффективно только при условии использования принципа фильтрования в направлении убывающей крупности зерен загрузки.

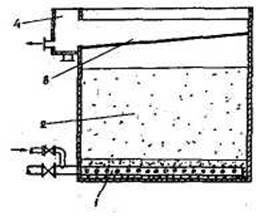

Конструктивно это возможно осуществить в сооружениях, использующих восходящую фильтрацию очищаемой воды в направлении снизу-вверх. Принципиальная схема контактного осветлителя представлена на рис. 3.

Рис. 3. Схема контактного осветлителя (КО-1): 1- распределительная система, 2- фильтрующая загрузка, 3- желоб, 4- боковой карман.

КО-1 представляет собой железобетонный (либо металлический) резервуар, заполненный фильтрующей загрузкой с поддерживающими гравийными слоями или безгравийный и с трубчатой распределительной системой. Толщина слоя фильтрующей загрузки 2 м, крупность зерен 0,7-2,0 мм.

Воду, подлежащую очистке, предварительно смешанную с коагулянтами, подают в трубчатую распределительную систему, из которой она поступает в фильтрующую загрузку и движется в направлении снизу вверх. Осветленная вода поступает сначала в водоотводящий желоб, затем в боковой карман и далее по трубопроводам отводится в резервуар очищенной воды. Расчетная скорость фильтрования составляет 4-5 м/ч. Промывка КО-1, как и скорых фильтров, производится обратным током воды через распределительную трубчатую систему. Интенсивность подачи промывочной воды — 14-16 л/с х м2, продолжительность промывки 7-8 мин.

Резервуары чистой воды

Резервуары чистой воды могут быть как напорными, так и безнапорными. Напорные резервуары располагают на возвышенных отметках и выполняют такую же роль, как и водонапорные башни. Безнапорные резервуары служат для регулирования неравномерности работы насосных станция I и II подъемов, а также в них хранится неприкосновенный противопожарный запас воды. Кроме того, в этих резервуарах накапливается объем воды, используемый на собственные нужды водоочистной станции.

Объем резервуаров чистой воды, расположенных при водоочистной станции, определяют по формуле:

WРЧВ=WрегРЧВ+WизРЧВ+WфРЧВ (4.1.)

где: WрегРЧВ — регулирующий объем, определяемый совмещением графика поступления воды в резервуар с очистной станции (на очистные сооружения подается вода насосной станцией I подъема) и графика работы насосной станции II подъема;

WизРЧВ — неприкосновенный противопожарный запас воды, м3;

WфРЧВ — объем воды на собственные нужды водоочистной станции, м3.

Регулирующий объем воды WрегРЧВ может быть определен на основании анализа работы насосных станции I и II подъемов графоаналитическим или табличным способом.

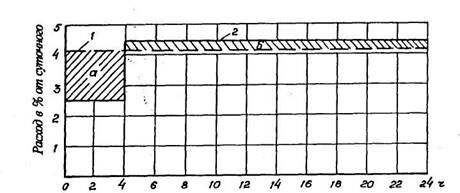

На рис. 4 приведены совмещенные графики работы насосных станций I и II подъемов. Насосная станция I подъема работает равномерно в течение суток и каждый час подает на очистные сооружения, а следовательно и в резервуары чистой воды расход равный 100% QСУТ /24 ≈ 4,17% QСУТ/.

Насосная станция II подъема работает по ступенчатому графику и имеет производительность: с 0 до 4 ч — 2,5 %, а с 4 до 24 ч — 4,5%. Тогда регулирующая вместимость резервуаров выражается площадью «а» или равновеликой ей площадью «б». В этом случае регулирующий объем WрегРЧВ будет равен WрегРЧВ= (4,17-2,5)∙4 ≈ 6,6% или WрегРЧВ = (4,5 - 4,17)∙20 = 6,6% суточного водопотребления.

Рис. 4. Совмещенные графики работы насосных станций I и II подъемов: 1 — график работы насосной станции I подъема; 2 — график работы насосной станции II подъема; а, б — регулирующие объемы резервуаров чистой воды.

Неприкосновенный противопожарный запас воды Wн.з.РЧВ определяют по формуле:

(4.2.)

(4.2.)

где: Qпож.- расчетный пожарный расход, л/с; Wх-п - объем воды, потребляемый за три часа наибольшего водопотребления на хозяйственные и производственные нужды во время тушения пожара, м3; Q - расход воды, поступаемый в резервуары при тушении пожара, м3/ч.

Резервуары выполняют преимущественно круглой или прямоугольной формы (в плане) в основном из железобетона. Общее число резервуаров в одном узле, как правило, должно быть не менее двух. Устройство одного резервуара допускается в случае отсутствия противопожарного объема воды.

5. ВОДОПРОВОДНЫЕ ОЧИСТНЫЕ СООРУЖЕНИЯ, ОБЕСПЕЧЕНИЕ ИХ

БЕСПЕРЕБОЙНОЙ РАБОТЫ. ПОДГОТОВКА ВОДЫ ДЛЯ ПРОМПРЕДПРИЯТИЙ И КОНТРОЛЬ ЕЁ КАЧЕСТВА.

Для получения воды питьевого качества из поверхностных водоисточников, как правило, на водоприемниках используются сооружения механической очистки на решетках и сетках. А на очистных сооружениях - двухступенчатая схема очистки воды, включающая в себя предварительную обработку воды реагентами (хлор или озон, сульфат алюминия или алюминат кальция, флокулянт катионного типа, порошкообразный активированный уголь (ПАУ), перманганат калия), стадии отстаивания и фильтрации через песчаные или двухслойные фильтры. Для достижения нормативной величины связанного хлора (0,8-1,2 мг/л) производится хлораммонизация воды. Она осуществляется вводом газообразного хлора и аммиачной воды. При одновременном дозировании аммиачной воды с хлорагентами образуются хлорамины, которые позволяют продлить бактерицидное действие хлора, особенно необходимое в крупных городах при транспортировании питьевой воды на большие расстояния.

К сооружениям предочистки поверхностных вод относятся фильтрующие оголовки водозаборов, микрофильтры и сетчатые барабаны, биореакторы с носителями прикрепленных микроорганизмов, размещаемые непосредственно в здании очистных сооружений.

Эксплуатацию сооружений предочистки осуществляют на основе их паспортов, технического описания завода-изготовителя и должностных инструкций персонала. В процессе работы персонал обязан:

а) обеспечить равномерное поступление воды на каждое сооружение;

б) вести наблюдения за степенью загрязнения фильтрующих и

других элементов сооружений, не допуская превышения расчетного перепада воды;

в) своевременно осуществлять периодическую (или постоянную) промывку сетчатых поверхностей, объемной загрузки, подводящих и отводящих трубопроводов;

г) следить за исправностью оборудования, устранять течи через неплотности крепления сетчатых элементов и прорывы;

д) проводить профилактический и текущий ремонты установок.

Профилактический ремонт сетчатых барабанных фильтров проводят в периоды наименьшей нагрузки при минимальном содержании в обрабатываемой воде планктона и примесей.

Подготовка воды для промпредприятий и контроль ее качества

Вода, используемая на технологические нужды промпредприятий, несколько отличается по своим качествам от воды питьевой. Как правило, вода, идущая на производственные нужды, не должна содержать газов, таких, как углекислота, кислород, сероводород, аммиак; должна быть мягкой, с низким солесодержанием. Поэтому перед использованием воды на технологические нужды в зависимости от требований технологического процесса она подвергается соответствующему кондиционированию.

Наиболее распространенная технологическая операция — умягчение воды. Под умягчением воды понимают процесс удаления из нее катионов жесткости, т.е. кальция и магния.

Если для питьевой воды предельно допустимая жесткость составляет 7 мгэквл и, как правило, вода для питьевых целей не умягчается, то при подготовке технологической воды требуется очень глубокое умягчение. Для воды, идущей на получение пара в паровых котлах, допустимая жесткость воды — не более 0,005 мгэкв/л.

Умягчение воды осуществляется следующими методами: термическим, реагентным, ионного обмена, диализа, мембранным.

Термический метод умягчения применяется при использовании вод с карбонатной жесткостью для питания котлов низкого давления, а также в теплообменных аппаратах. При нагревании воды бикарбонаты кальция и магния распадаются с образованием карбонатов этих элементов, выпадающих в осадок:

Так как карбонаты кальция и магния хотя и незначительно, но растворяются в воде, полностью удалить карбонатную жесткость термическим способом невозможно.

Умягчение воды реагентным способом основано на обработке ее реагентами, образующими с Са и Mg водорастворимые соединения, СаСО3, MgCO3, Mg(OH)2, Ca3(PO4)2, Mg3(PO4)2 с последующим их отделением в отстойниках, осветлителях и на фильтрах. В качестве реагентов используют известь, соду, гидроксиды.

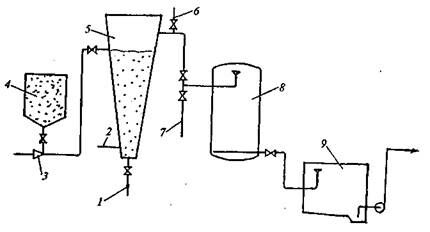

Схема водоумягчительной установки, работающей по реагентному способу, представлена на рис. 5.

В качестве контактной массы можно использовать песок, керамзит или мраморную крошку крупностью зерен 0,2-0,3 мм.

Рис. 5. Схема реагентного метода умягчения: 1 — выпуск отработавшей контактной массы; 2 — подача воды на умягчение; 3 — эжектор; 4 — бункер с контактной массой, 5 — реактор; 6 — подача реагентов; 7 — сброс промывной воды; 8 — скорый фильтр; 9 — резервуар умягченной воды.

В вихревом реакторе поток воды закручивается и поднимается вверх. В восходящем вихревом движении частички контактной массы взвешиваются. На поверхности частичек кристаллизуется CaCO3 и MgCO3. Песчинки растут и превращаются в шарики диаметром до 1,0-2,0 мм. Крупные шарики опускаются вниз и периодически выпускаются через патрубок 7.

Вихревые реакторы не задерживают Mg(OH)2. Поэтому для извлечения Mg(OH)2 после реакторов устанавливают фильтры.

Сущность умягчения воды ионным обменом заключается в способности некоторых ионообменных материалов, называемых ионитами, поглощать из воды положительные или отрицательные ионы в обмен на эквивалентное количество ионов пинита.

Процесс водообработки методом ионного обмена, в результате которого происходит обмен катионов, называется катионированием. Каждый катионит обладает определенной обменной емкостью. Обменную емкость катионита измеряют в грамм-эквивалентах задержанных катионов на 1 м3 катионита. При этом имеется в виду рабочая обменная емкость, т.е. то количество катионов кальция и магния, которое задерживается 1 м3 катионита до момента нормативного «проскока» в фильтрат катионов жесткости.

При обессоливании воды на промпредприятиях наиболее часто используются дистилляция, ионный обмен и обратный осмос. Выбор метода обессоливания обусловливается качеством исходной воды, требованиями, предъявляемыми к качеству очищенной воды, производительностью установки.

Промышленный опыт показывает, что при содержании солей в воде до 3 г/л следует рекомендовать ионообменный метод, более 10 г/л — дистилляцию, замораживание или обратный осмос, при концентрации солей в воде от 3 до 10 г/л предпочтителен обратный осмос.

Воду, содержащую кремниевую кислоту, нельзя использовать для питания котлов высокого давления, в химико-фармацевтической промышленности, при производстве текстиля. Формы присутствия в воде кремниевой кислоты варьируются от коллоидной до дисперсной. При использовании в теплосиловых установках воды, содержащей кремнекислоту и соли жесткости, образуются сложные силикатные накипи с катионами кальция, магния, железа. Силикатная накипь обладает низким коэффициентом теплопроводности и существенно снижает теплотехнические показатели работы котлов и ионообменных аппаратов.

Обескремнивание воды достигается осаждением известью, сорбцией гидроксидами алюминия, железа, оксидом или гидроксидом магния, фильтрованием через магнезиальный сорбент, ионным обменом.

Обескремнивание воды известью основано на небольшой растворимости силиката кальция; при наличии в исходной воде до 10-12 мг/л SiO32 - остаточное содержание ее в обработанной воде составляет 6-8 мг/л. При избытке извести и подогреве воды глубина обескремнивания возрастает.

Информация в лекции "22 Меры пресечения" поможет Вам.

Обескремнивание воды солями железа основано на способности хлопьев Fe(OH)3, образующегося при введении в воду его солей, сорбировать молекулярно-дисперсную и коллоидную кремниевую кислоту.

Установка, используемая для обескремнивания воды солями железа, состоит из смесителя, дозаторов реагента и известкового молока, осветлителя, фильтра и насоса для рециркуляции осадка. Благодаря рециркуляции значительно снижается расход коагулянта.

Тот же механизм при обескремнивании сульфатом алюминия.

Магнезиальный метод обескремнивания воды основан на способности соединений магния (оксида магния, обожженного доломита, каустического магнезита) сорбировать из водных растворов коллоидную и молекулярно-дисперсную кремниевую кислоту, причем остаточное содержание SiO2 в очищенной воде не превышает 1-1,5 мг/л.

ЗАКЛЮЧЕНИЕ

Рассмотренные в настоящей лекции вопросы позволят обучаемым при необходимости правильно и грамотно организовать использование элементов систем водоснабжения и водоотведения населенных пунктов для нужд водоснабжения и водоотведения на железнодорожном транспорте.

Усвоение материала лекции позволит обучаемым изучить нормативно-методические материалы по эксплуатации систем водоснабжения и водоотведения, получить навыки контроля за работой систем и сооружений, выработки технических решений по повышению эффективности работы отдельных сооружений и систем в целом.