Введение

Введение

В истории развития материальной культуры человечества выделяют каменный, бронзовый и железный века, в каждом из которых для изготовления орудий труда употреблялись существенно разные материалы. Наиболее древние орудия труда из кремня, кварцита, кварца и вулканического стекла (обсидиана) относятся к палеолиту (древний каменный век, 800—12 тыс. лет до н. э.), для которого характерна лишь примитивная грубая обработка камня техникой скалывания.

В среднем и новом каменном веках (мезолит и неолит) в эпоху расцвета первобытно-общинного строя использовались уже гораздо более совершенные шлифованные каменные орудия. Первые орудия труда из меди археологи относят к VI тысячелетию до н. э., но широкое использование этого металла началось гораздо позже — в эпоху возникновения древнейших рабовладельческих государств. В период неолита (4—3 тыс. лет до н. э,) каменные орудия труда все еще употреблялись наряду с изделиями из меди. Первоначально применяли главным образом самородную медь, но впоследствии были найдены способы переработки окисных и сульфидных медных руд. Медные орудия труда постепенно вытеснили каменные орудия, так как медь легко куется в холодном и нагретом состояниях, позволяет получать отливки сложной формы и изделия, которые вообще невозможно было изготовить из камня (проволока, лист, трубы). В бронзовом веке (3—1 тыс. лет до н. э.) применение получили изделия и орудия труда из сплавов меди с оловом. Бронза гораздо тверже меди и в меньшей степени подвержена коррозии. Начало железного века относится к первой половине I тысячелетия до н. э. Изделия из метеоритного железа были известны в Египте еще в эпоху Древнего Царства, т. е. за 4—3 тыс. лет до н. э., но они были редки и дороги.

Первые письменные упоминания об оружии и орудиях труда из железа найдены в древних индийских и китайских рукописях и в библии, датируемых началом III тысячелетия до н. э. Тот же возраст обломка стального инструмента, найденного в 1837 г. между камнями большой пирамиды Хеопса.

Плавка железа и изготовление орудий труда из железа в больших масштабах, требующие более высокого уровня развития техники металлургии по сравнению с бронзой, стали возможными на Ближнем Востоке, в Индии и Южной Европе лишь на рубеже II и I тысячелетий до н. э., в Северной Европе и в Египте в VII в. до н. э., а на Дальнем Востоке в VII—V в. до н. э. На территории России первые орудия труда из железа, по данным археологических раскопок, использовались начиная с X в. до н. э. в греческих колониях Причерноморья, а начало выплавки железа в Древней Руси относится к IX в. до н. э. Технология плавки и обработки железа постепенно совершенствовалась.

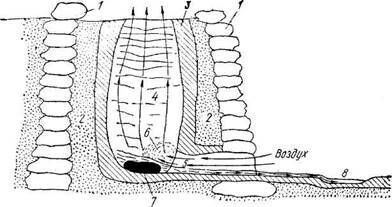

Рис. 1. Схема устройства сыродутного горна:

1 — тесаные глыбы или валуны (песчаник, известняк, гранит); 2 — уплотненный слой глины или песка; 3 — обмазка из огнеупорной глины; 4 — рабочее пространство горна; 5 — открытая шлаковая летка, служащая также для ввода воздуха в горн; 6 — зона горения древесного угля перед шлаковой леткой-фурмой; 7 — крица; 8 — яма для шлака

Для плавки железных руд сооружали небольшие шахтные печи — сыродутные горны, в которых получали тестообразное кричное железо. Сыродутный горн (рис. 1) строили обычно на склоне холма, что позволяло использовать естественную тягу воздуха через всегда открытую шлаковую летку и далее через рабочее пространство горна, высота которого достигала первоначально 1,0—2,5 м. Какие-либо воздуходувные машины отсутствовали, и количество воздуха, поступающего в горн через шлаковую летку в результате естественной тяги, было небольшим, что предопределяло невысокую интенсивность плавки.

Рекомендуемые материалы

В шихту сыродутных горнов, кроме древесного угля, входили только железные руды, поскольку флюсы еще не были известны. По мере выгорания древесного угля шихта медленно опускалась в пространстве горна и сверху последовательно подсыпали слои руды и топлива. В верхней части сыродутных горнов происходили процессы испарения влаги шихты, разложения гидратов и карбонатов. Восстановление железа шло во всем объеме горна, но из-за недостаточного температурного уровня процесса эти реакции не шли до конца. Оставшиеся оксиды железа входили в силикатный железистый шлак.

Частицы твердого губчатого железа появлялись в сыродутном горне еще до образования железистого шлака. Немедленно начинался процесс науглероживания металла при контакте его с окисью углерода и углеродом. В доменной печи этот процесс приводит к получению чугуна с 4,5—5,0 % С и температурой плавления 1130—1200 °С. Такой чугун выпускается из доменной печи в жидком виде при температуре 1300—1500 °С. Напомним также, что в горне доменной печи чугун находится под шлаком, содержащим всего 0,5—1,0 % FeO, т. е. этого количества недостаточно для выжигания углерода из металла по реакции (FeO) + [С] = [Fe] + СО.

Совершенно иные условия создавались в сыродутном горне, в нижней части которого первоначально науглероженное губчатое железо попадало в массу железистого шлака, содержащего до 50—55 % FeO. Интенсивное обезуглероживание чугуна железистым шлаком приводило к получению продукта, содержащего не более 0,5 % С (чаще <0,3 % С).

Такой продукт, имея температуру плавления не ниже 1400 °С, не мог вытекать из горна, в котором максимальная температура перед шлаковой леткой не превышала 1200—1250 °С.

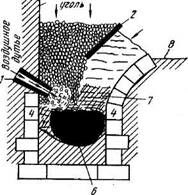

Рис. 2. Каталонский горн: 1 — воздушная фурма; 2 — кирпичная перегородка; 3 — вертикальная стенка горна; 4 — кладка из крупных тесаных камней или кирпичная кладка; 5 — зона горения древесного угля; 6 — крица; 7 — шлак; 8 —■ рабочая площадка

Нагретые до тестообразного состояния пластичные частицы железа, слипаясь и свариваясь вместе на лещади горна, образовывали крицу (от старославянского слова «кръч» — кузнец). Пористую крицу, пропитанную железистым шлаком, отжимали для его удаления под специальными деревянными прессами около горна. Кричное малоуглеродистое железо легко ковалось, но не позволяло получать литые изделия. Необходимость извлечения крицы из горна требовала периодических остановок горна. Приходилось выламывать переднюю стенку горна, вытаскивать многопудовую крицу и вновь восстанавливать кладку горна. Прерывистость, периодичность сыродутной плавки была одним из главных ее недостатков, обусловивших низкую производительность горнов. К важнейшим недостаткам сыродутного процесса относятся низкие температура зоны горения древесного угля и степень использования энергии газов, высокий уровень потерь железа со шлаком, прерывистость процесса. Дальнейшее развитие техники плавки железных руд шло по пути совершенствования конструкции сыродутных горнов и устранения недостатков.

Важный шаг в совершенствовании конструкции сыродутных горнов был сделан в Каталонии (Испания) в VIII в. Каталонский горн (рис. 2) имел раздельную загрузку руды и древесного угля, специальную фурму для подачи воздушного дутья, отдельную шлаковую летку и наклонную переднюю стенку горна, позволяющую извлекать готовую крицу щипцами с рабочей площадки без остановки процесса. Впервые процесс производства кричного железа стал непрерывным, что резко повысило производительность горнов. Постепенно увеличивалась и высота сыродутных горнов, т. е. удлинился путь газов в печи, понизилась температура отходящих газов, повысились температура и степень восстановления руды, поступающей в наиболее горячую зону горна. Применение клинчатых мехов, приводившихся в движение первоначально мускульной силой людей, а затем С помощью либо конного привода, либо водяного колеса, позволило значительно увеличить количество воздуха, подаваемого в единицу времени, а следовательно, и количество сжигаемого В единицу времени древесного угля. Следствием этого было повышение температур в нижней части горна, улучшение условий восстановления железа и снижение содержания оксидов железа 8 шлаке. Окислительная способность шлака уменьшалась, и это сокращало масштабы развития реакции обезуглероживания (FeO) + [С ] = [Fe ] + СО. Неизбежным следствием этих изменений технологии было увеличение содержания углерода в готовом продукте, снижение температуры его плавления. К XI—XII вв. на крупных печах высотой до 4—5 м впервые в больших масштабах наряду с крицей начали получать и некоторое количество жидкого чугуна (2—4 % С), вытекавшего из печи вместе со шлаком. К этому времени температуры в нижней части горна достигали 1300—1350 °С, а содержание FeO в шлаке уменьшилось до 10—15 %. Чугун не куется, и первоначально его считали нежелательным отходом производства, который загружали повторно в горн вместе с железной рудой. Английское название чугуна pig iron (свинское железо) и сегодня напоминает Металлургам о периоде плавки руды в домницах — печах, отличавшихся от сыродутных горнов не только высотой, но прежде всего видом продукта плавки. Нельзя считать домницы, как это делается иногда и сейчас в литературе, миниатюрными доменными Печами. Коренное отличие домницы от доменной печи заключается в том, что в первой получали крицу и чугун, а в последней — Только чугун. Появление доменных печей (название от старославянского «дмение» — дутье) в Европе относится к XIII—XIV вв.,: Температура в нижней части печи составляла в то время уже 1850—1450 °С, а содержание FeO в шлаке 3—6 %, В этих условиях выгорание углерода из железа под шлаком сведено к минимуму — Продуктом плавки сделался исключительно чугун. В дальнейшем были изобретены эффективные способы передела чугуна в сталь, Н процесс получения стали из руды сделался двухступенчатым С чугуном в виде промежуточного продукта передела. Процесс производства стали из чугуна вели в окислительных кричных горнах а затем в пудлинговых печах (Г. Корт, 1784 г.), конвертерах (Г Бессемер, 1855 г. и С. Томас, 1878 г.), мартеновских печах (Эмиль и Пьер Мартены, 1864 г.) и кислородных конвертерах История развития способов плавки железных руд показывает что доменная печь была изобретена не каким-либо одним лицом, она явилась плодом коллективного творчества многих поколении металлургов, осуществивших постепенный многовековой переход от примитивных сыродутных горнов к домницам и, наконец, к доменным печам. Последующая история доменного производства вплоть до наших дней представляет собой непрерывную цепь открытий и изобретений, позволивших усовершенствовать конструкцию печей и технологию доменной плавки. Наиболее важные из этих изобретений перечислены ниже.

За годы развития доменного производства была значительно усовершенствована техника подачи дутья в печь. Нагрев дутья перед подачей в печь был предложен Нельсоном в 1828 г. (завод Клайд, Шотландия); с 1857 г. для этих целей используются регенеративные кирпичные воздухонагреватели Э. Каупера.

Первые опыты использования доменного газа в качестве топлива на металлургических заводах были проведены французом Фабер дю Фором в 1832 г.

Информация в лекции "18 Другие инструменты экологической политики" поможет Вам.

В 1886 г Люрман предложил использовать доменный газ для газовых двигателей на воздуходувных станциях. В 1889 г. на бельгийском заводе Серен была пущена доменная газовоздуходувная машина.

В разное время были предложены способы ведения доменной плавки на дутье, состав которого отличается от состава атмосферного воздуха

Значительные изменения претерпевают конструкции доменных печей, полезная высота которых достигает теперь 33—35 м, а полезный объем 5600 м3, а также конструкции доменных цехов. Загрузка шихты в печь в настоящее время чаще всего осуществляется с помощью засыпного аппарата Парри (1850 г.) и распределительного аппарата Мак-Ки (1907 г.). В 1959 г. советские изобретатели Е. Ф. Вегман и А. А. Вагин предложили первый в мире засыпной аппарат, в котором вместо большого конуса использовалась вращающаяся наклонная доска (лоток). В 1972 г. французская фирма «Поль Вюрт» усовершенствовала эту конструкцию, меняя угол наклона вращающейся доски. К настоящему времени на доменных печах мира установлено уже более 50 засыпных аппаратов такого типа, представляющих значительный шаг вперед в сравнении с конусными аппаратами.

Честь изобретения водоохлаждаемой шлаковой фурмочки принадлежит немецкому доменщику Ф. Люрману (1867 г.). Конструкции водоохлаждаемых холодильников кладки печи были предложены американцами Кеннеди (1884 г.) и Гейли (1887 г.). Система испарительного охлаждения доменных печей была изобретена советскими инженерами А. М. Андоньевым и Г. Е. Крушелем и 1958 г. Над совершенствованием профиля рабочего пространства и конструкции доменных печей работали крупнейшие ученые по многих странах, исследовавшие также и ход доменной плавки.

В 1941 г. проф. А. Н. Рамм предложил первый в мире эффективный метод теоретического расчета удельного расхода кокса на доменную плавку, который широко используется сегодня во всем мире. Отметим в заключение важнейшие изобретения в области подготовки сырья к доменной плавке. В 1735 г. англичанин А Дерби из каменного угля впервые получает кокс — топливо, которое затем почти совершенно вытеснит древесный уголь из доменного производства. Процесс агломерации железных руд был изобретен англичанами Ф. Геберлейном и Т. Хантингтоном в 1887 г Первая агломерационная лента была пущена в эксплуатацию в Бедборо (США) в 1911 г. по патенту Дуайта, Ллойда (1906 г ) Метод приготовления окатышей из тонких концентратов обогащения железных руд, получивший распространение в металлургической промышленности, был изобретен шведским инженером А. Андерсеном в 1912 г.

На доменных печах России в больших масштабах используются современные достижения техники выплавки чугуна. В 1984 г. с повышенным давлением газов (~1,34 ати) в рабочем пространстве работало 110 доменных печей, на которых было выплавлено 95 % всего чугуна в стране. Средняя температура дутья составляет 1100°С; на 82 печах дутье обогащалось кислородом (27,3 % О2 в дутье). Почти 85 % всего чугуна было выплавлено на 105 доменных печах с вдуванием природного газа в горн через фурмы (110 м3/т чугуна). Доля агломерата и окатышей в рудной части доменной шихты в 1982 г. составила 96 %.