Микросборка

Разварка контактов

Способы:

- термокомпресионный

- Ультразвуковой

- односторонняя контактная сварка (точечная и шовная)

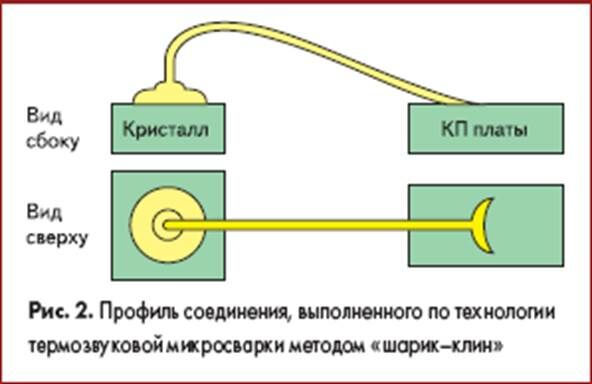

- термозвуковая

- с использованием золотого шарика

Типы соединений:

- шарик-шарик

- клин-шарик

- клин-клин

Термокомпресионная микросварка, при которой соединение образуется за счет взаимной диффузии соединяемых материалов в результате нагрева и сжатия соединяемых поверхностей. Типовые параметры термокомпресионной сварки: рабочий материал – золотая проволока, нагрев сварочного инструмента – 235оС, нагрев рабочей области – 250..350оС, усилие прижима- 20…200 грамм, время сварки – 20…200мс.

Разварка выводов производится от контактных площадок интегральной схемы к стандартным выводам корпуса заданной конструкции. Один из наиболее распространенных методов – термокомпрессия. Этот метод соединения металлов с металлами микросваркой давлением с подогревом соединяемых деталей. Температура соединения при термокомпрессии не превышает температуру образования эвтектики соединяемых материалов. Термокомпрессия ограничена числом сочетаний свариваемых материалов. Термокомпресионная микросварка – это сварка, которая происходит благодаря одновременному воздействию двух параметров: температуры и давления. Тепловая энергия в зону сварки может подаваться путем нагрева платы, путем нагрева рабочего инструмента, либо двумя способами одновременно. Данный метод требует тщательного контроля параметров сварки – температуры, давления и времени проведения процесса, поэтому проведения данного вида сварки в ручном режиме затруднено. Так как для достижения приемлемого качества сварки необходимо проводить нагрев печатной платы, данный способ нельзя применять для операций, где нагрев недопустим.

Ультразвуковая сварка. Сварка осуществляют при условиях нормального давления и продольных колебаний инструмента с частотой ультразвука 20…60 кГц и амплитудой 0,5…2 мкм. Продолжительность импульса ультразвуковых колебаний 0,05…1,5 с. На соединяемые поверхности действуют сдвиговые усилия, в результате которых срезаются микронеровености, разрушаются оксидные пленки, а загрязнения и разрушенные оксидные пленки удаляются из зоны сварки. Пластическая деформация в зоне контакта происходит без специального подвода тепла. Нагрев и пластические деформации соединяемых деталей происходят по счет трения. В зоне сварки возникают непосредственно металлические связи, тем не менее это не вызывает структурных изменений материала. Соединение провода происходит без значительных объемных деформаций, что позволяет уменьшить площадь контактных площадок. Этим методом можно соединять разнообразные материалы, которые тяжело сваривать другими способами. Ультразвуковую сварку применяют для соединений алюминий-алюминий, алюминий-золото, медь-золото, золото-тантал.

Микросварка с использованием золотого шарика. В данном виде сварки впервые были использованы ультразвуковые колебания. Золотой шарик формируется на конце золотой проволоки при помощи оплавления. Соединение образуется в результате ультразвуковой энергии и сжатия соединяемых поверхностей.

Рекомендуемые материалы

Существуют установки способные проводить как ультразвуковую, так и термокомпресионную микросварку на одной платформе. Для изменения метода микросварки достаточно выбрать режим работы ультразвукового генератора и нагревателя рабочего стола. При разварке в течении длительного периода времени, настоятельно рекомендуется контролировать износ клина или капилляра, для сохранения качества сварных соединений и повторяемости процесса.

Каждый способ проведения микросварки обладает своими положительными и отрицательными сторонами. Для решения конкретных задач необходимо выбрать подходящий метод сварки, инструмент, материал проволоки или ленты и технические параметры процесса.

Значительное улучшение качества сварного соединения, возможно достичь при активации свариваемых поверхностей. Активировать поверхность можно с использованием метода плазменной обработки.

Монтаж

Установка кристаллов в корпуса

Методы:

- монтаж с использованием эвтектических сплавов

- монтаж приклеиванием

- монтаж с использованием пайки стеклом

- монтаж с использованием клеев и компаундов

Пайка эвтектическими сплавами

В отличие от контактно-реактивной пайки эвтектический сплав образуется не в результате контактного плавления соединяемых материалов, а вводится в качестве припоя между соединяемыми поверхностями кристалла и корпуса.

Пайкой эвтектическими сплавами присоединяют полупроводниковые кристаллы к корпусам. Золочение контактирующих поверхностей каких-либо ощутимых результатов не дает. В качестве эвтектических используют сплавы золото - германий или золото — кремний,

|

Подготовленные к пайке детали нагревают в нейтральной атмосфере (осушенном и очищенном азоте) до температуры, несколько превышающей температуру плавления эвтектического сплава. Эвтектические сплавы золото — германий и золото — кремний содержат (по массе): первый 12 % германия и 88 % золота, а второй - 6 % кремния и 94 % золота. Температура плавления эвтектик золото - германий и золото - кремний, соответственно равная 356 и 370 °С, ниже температуры плавления каждого из этих материалов. Эвтектические сплавы являются смесью, а не химическим соединением.

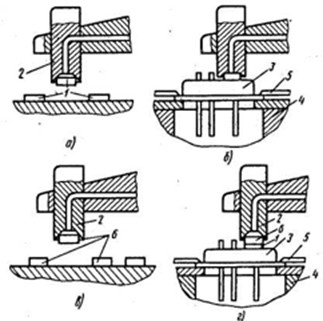

а, б - захват и укладка прокладки, в, г - захват и укладка кристалла на прокладку и их пайка; 1 - прокладки, 2 -инструмент (вакуумный пинцет), 3 -корпус, 4 - нагреватель, 5 - устройство прижима корпуса к нагревателю, б –кристаллы

Достоинства:

- невысокая температура плавления

- хорошая жидкотекучесть

- хорошее смачивание

- отсутствие механических напряжений в паяном соединении

Монтаж с использованием клеев

Монтаж кристаллов приклеиванием обычно применяют при изготовлении полупроводниковых приборов и ИМС общего назначения, так как он довольно прост, экономичен, не требует сложного технологического оборудования и позволяет получать соединения из различных материалов, обладающие заданными характеристиками.

Достоинства:

- -простота

- -экономичность

- -не требует дорого оборудования

В качестве клеев используют пластмассы - эпоксидные смолы, которые обеспечивают достаточную механическую прочность и надежность соединений и имеют низкую температуру отверждения, что исключает ухудшение параметров полупроводниковых приборов и ИМС вследствие перегрева кристаллов.

В зависимости от свойств пластмассы подразделяют на диэлектрические, теплопроводящие и оптические. Пластмассы без наполнителей являются диэлектриками. Если добавить в пластмассу серебряный порошок в количестве от 60 до 80 % по массе, она становится электропроводной и одновременно значительно возрастает ее теплопроводность, так как серебро является отличным проводником электрического тока и теплоты.

При монтаже кристаллов клей наносят либо на их обратную сторону, либо на корпус автоматически небольшими каплями или штемпелем. Иногда применяют таблетки из пластмассы.

Для" монтажа кристаллов оптоэлектронных приборов (фотодиодов, фототранзисторов, цифровых индикаторов и др.) требуются пластмассы, не содержащие наполнителей, обладающие высокой прозрачностью в диапазоне длин волн 300—700 нм, не изменяющейся в течение длительного времени эксплуатации, малой вязкостью (400-3000 сП) и отверждающиеся при 90— 125 °С в течение 4-24 ч.

Приведем для примера несколько марок клеев, используемых при монтаже кристаллов в корпуса. Так, клеиУП-5-201 и УП-5-201Э созданы на основе эпоксидной смолы, модифицированы циклоалифатическими соединениями и соответственно являются токопроводящими и изолирующими. Клей ЭЧЭ-С изготавливается из эпоксидной смолы с серебряным наполнителем и является токопроводящим. Клей УП-5-207М аналогичен по составу клею УП-5-201Э и предназначен для соединения позолоченных контактных площадок корпусов и кристаллов.

Пайка стеклом

Монтаж кристаллов пайкой стеклом применяют при массовом производстве маломощных однокристальных полупроводниковых приборов, в которых не требуется электрический контакт между нижней поверхностью кристалла и корпусом. Стекло в виде пасты обычно наносят методом трафаретной печати или напылением на место монтажа в корпуса,, размягчают нагревая и укладывают кристалл, охлаждая затем, корпус до комнатной температуры.

Корпуса ИМС, в которых пайкой стеклом выполняется монтаж кристалла, присоединение выводов  и- герметизация (д), изоляция проводящих слоев и герметизация (б), изоляция токоведущих дорожек и герметизация (в):

и- герметизация (д), изоляция проводящих слоев и герметизация (б), изоляция токоведущих дорожек и герметизация (в):

1. - крышка, 2 - стеклянный припой, 3 - рамка, 4 - вывод, 5 - основание, 6 - кристалл, 7 - слой металлизации

Разделение пластин

Разделение пластин

- Требования к операции разделения пластин формируются в соответствии с требованиями, предъявленными к кристаллу. Основными и них являются высокий процент выхода годных кристаллов; геометрическая точность кристаллов; низкий уровень сколов по краям кристаллов.

- Традиционные методы резки, применяемые в металлообрабатывающей промышленности, Не Всегда могут быть использованы, т. к. Полупроводниковые материалы отличаются высокой твёрдостью и хрупко стыо. Кроме того, традиционная механическая резка сопряжена < большими потерями дорогостоящего полупроводникового материала Наибольшее распространение в технологии микроэлектроники получили следующие способы разделения пластин на кристаллы:

Технологическая операция разделения пластин применяется для разделения полупроводниковых пластин на отдельные кристаллы.

Методы:

· резка диском с внешней режущей кромкой

· резка стальными полотнами

· разделение скрайбированием с последующей ломкой

· ультразвуковая резка

· разделение пластин травлением

· резка алмазным диском

Из вышеперечисленных методов оказались наиболее эффективными:

· скрайбирование лазером или алмазным резцом с последующей ломкой

Схемы процессов и методы их реализации:

1. Скрайбирование

Скрайбирование (англ. v-scoring) это нанесение линейных надрезов заданной глубины на поверхность технологической заготовки с обеих сторон, с целью упрощения производства и облегчения последующего разделения, в частности, после проведения монтажа на автоматах. Надрезы наносятся на специальном станке алмазными фрезами. Рабочая часть фрезы имеет треугольную форму и характеризуется рабочим углом. Наиболее употребителен угол 30 градусов, хотя существуют фрезы с рабочими углами 45 град, 60 град; и 90 град. В скрайбере ООО Электроконнект используется фреза с углом 30 град.

Суть метода заключается в том, что на поверхность полупроводниковой пластины резцом или лучом лазера делают небольшую риску,вокруг которой концентрируются механические напряжения, ослабляющие материалы.

Скрайбирование является одним из методов разделения пластин на кристаллы, заключающееся в том, что на поверхность Полупроводниковой пластины резцом, лазерным лучом или другими способами наносят неглубокую риску (англ. scribe), вокруг которой концентрируются механические напряжения, ослабляющие материалы. Основным достоинством метода скрайбирования наряду с высокой производительностью и культурой производства является: малая ширина прорези, а, следовательно, и отсутствие потерь полупроводникового, материала, которых невозможно избежать при использовании других методов разделения пластины на кристаллы. Наиболее широко скрайбирование используют в планарной технологии изготовления ИС, когда на пластине уже сформированы полупроводниковые структуры.

Достоинства: малая ширина прорези, отсутствие потерь полупроводникового материала.

Разделение осуществляется в две стадии: вначале пластины скрайбируют, для чего риски наносят между готовыми структурами по свободному полю в двух взаимно перпендикулярных направлениях, а затем разламывают по рискам на прямоугольные или квадратные кристаллы. Разламывание производится на специальном технологическом оборудовании.

Лазерное скрайбирование полупроводниковых пластин: надрез образуется не механическим, а электрофизическим способом - путём испарения узкой полосы полупроводникового материала с поверхности пластины с помощью сфокусированного лазерного пучка, имеющего большую мощность излучения.

· Лазерное скрайбирование является широко распространенным видом лазерной обработки, режимом несквозной резки материала. Скраибирование широко применяется в микроэлектроники для обработки различных материалов керамики, поликора, сапфира, ситалла для разделения тонких пластин на отдельные элементы.

· До настоящего времени основным методом разделения тонких керамических пластин являлся алмазный метод, но лазерное скрайбирование обладает рядом преимуществ: возможность глубоких надрезов материала, высокая прецизионность обработки (ровные края, отсутствие конусности кромок), отсутствие остаточных напряжений (сколов и микротрещин). При лазерном скрайбирование не происходит механического воздействия режущего инструмента на поверхность материала, не происходит износа режущего инструмента, загрязнения микросхемы, а главное – это абсолютная повторяемость процесса лазерного скрайбирования.

· Использование фемтосекундных лазеров со сверхкороткими импульсами лазерного излучения позволило еще более улучшить по сравнению с другими лазерными системами качество обработки материала.

Современные установки лазерного скрайбирования позволяют получать риски шириной около 30 мкм и глубиной не менее 50 мкм при скорости скрайбирования свыше 50 - 100 мм/с. Зона термического воздействия лазерного излучения составляет при этом не более 50 - 75 мкм, включая ширину риски. Скрайбирование на большую глубину, в том числе сквозное разделение (на глубину до 200 мкм), выполняют с меньшей скоростью (5-10 мм/с).

Недостатки лазерного скрайбирования:

· сложность и высокая стоимость оборудования

· необходимость специальных мер защиты

Разделение разламыванием

Наиболее распространенными являются методы разламывания скрайбированных пластин сферой, полуцилиндром и валиком.

· Схема пневмогидравлической ломки полупроводниковых пластин М сферических (цилиндрических) опорах:

· а) - исходное положение; б) - положение после разламывания.

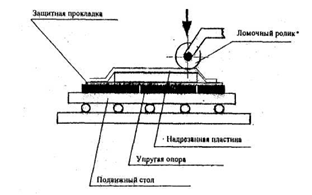

Разламывание пластины валиком.

Разламывание пластины валиком.

Разламывание сферой

Разламывание пластин цилиндрических и сферических опорах позволяет получать кристаллы с соотношением сторон от 1: 1 до 1: 1,5. Радиус кривизны сферы или полуцилиндра для различных размеров кристаллов должен быть различным.

Разламывание валиком(роликом)

Пластину помещают проскрайбированной поверхностью на упругую опору и прокатывают последовательно в двух взаимно перпендикулярных направлениях твердым валиком диаметром 10 – 30 мм. Усилие нагружения подбирается в зависимости от жесткости опоры. Меньший диаметр валика и более жесткие опоры используются при меньших отношениях длины кристалла к толщине пластины (1/Н).

Разламывание клином

2. Резка диском

Далее словосочетание «алмазный диск» заменено на ДАР

Достоинства:

Рекомендуем посмотреть лекцию "1 Комплексные числа".

- является наиболее простым и легко осуществимым методом разделения пластин

Механизм резки: каждое алмазное зерно представляет собой микрорезец, который снимает мельчайшие стружки с обрабатываемой поверхности полупроводникового материала. Резка производится на высоких скоростях (около 5000 об/мин), с одновременным участием в резании большого количества алмазных зёрен, и результате чего достигается высокая производительность обработки. При резке выделяется большое количество тепла, поэтому ДАР необходимо охлаждать водой или специальной охлаждающей жидкостью.

Схема процесса

![]() 1 - диск

1 - диск- 2 - фланцы

- 3 - охлаждающая жидкость

- 4 - пластина

- 5 - клеящая мастика

- 6 - основание

На рисунке показана схема резки полупроводниковой пластины диском с наружной алмазной режущей кромкой. Диск 1 устанавливается на шпинделе станка и зажимается с двух сторон фланцами 2. В процессе резания алмазный режущий диск вращается с большой скоростью и охлаждается жидкостью 3. Разрезаемую полупроводниковую пластину 4 закрепляют клеящей мастикой 5 на основание 6.

Для операции резания используется установка для прецизионного резания с магнитными зажимными устройствами. На общей оси набирается несколько алмазных дисков что обеспечивает получение большого числа параллельных резов. Подгонка расстояний между дисками осуществляется с помощью металлических прокладок и клиньев из пластмассы.

Обычно для получения максимальной производительности требуются высокие скорости резания. Выбор конкретной скорости определяется следующими факторами: число дисков на оси, размеры и концентрация алмазных кристаллов на диске, требуемое качество обработки края подложки и желательный срок службы диска. Для получений чистых, близких к полированным краев, применяется резка при малой скорости с использованием дисков с мелкозернистыми алмазами с высокой концентрацией покрытия. Увеличения размеров частиц и скорости реза приводит к более глубокой поверхности реза и может привести к появлению зазубрин и растрескиванию.

1 - диск

1 - диск