Общие сведения о шпоночных соединениях

Общие сведения о шпоночных соединениях.

Шпоночное соединение относится к разъемным, служат для передачи крутящего момента от вала к ступице (или от ступицы к валу).

Выполняется механическим способом с помощью специальных соединительных деталей, устанавливаемых в пазах вала и ступицы – шпонок.

Шпоночные соединения делят на 2 группы:

· Напряженные (с помощью клиновых шпонок), в настоящее время не применяются;

· Ненапряженные (с помощью призматических или сегментных шпонок), в настоящее время применяются в основном в мелкосерийном производстве при невысоких скоростях вращения.

Достоинства:

Простота изготовления и низкая стоимость.

Недостатки:

Рекомендуемые материалы

1. Возможен перекос шпонки под нагрузкой (особенно призматические шпонки).

2. Трудность обеспечения взаимозаменяемости (необходима ручная подгонка).

3. Является концентратором напряжения.

4. Трудность обеспечения соосности вала и ступицы.

Призматические шпонки.

Имеют прямоугольное сечение, могут иметь плоские или скругленные края.

lшп b

lшп b

| |||

| |||

h

|  | ||

r = b/2

|

lp

Для стандартных шпонок :  .

.

Если d<20 мм, то шпонки в сечении квадратные.

Если d>100, то высота меньше, чем длина.

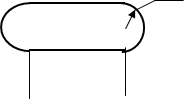

Шпоночное соединение можно показать двумя способами:

1.

|

d

d

|

2. D10/h9 – подвижное

соединение (посадка с

соединение (посадка с

t2 зазором)

t2 зазором)

Js9/h9- неподвижное и

Js9/h9- неподвижное и

t1 h Нереверсивное (переходная)

t1 h Нереверсивное (переходная)

b P9/h9- неподвижная

реверсивная

реверсивная

Шпонки на вал и на ступицу сажаются по посадке:

P9/h9- с натягом между валом и шпонкой.

Недостаток:

Возможен перенос шпонки под нагрузкой из-за ее неглубокой посадки на вал.

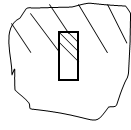

Сегментные шпонки.

Являются разновидностью призматической.

| |||

| |||

R

R

| |||||

|  | ||||

Достоинства:

Засчет более глубокой посадки в паз вала не перекашивается под нагрузкой. Однако, сильно ослабляется вал, поэтому их применяют при небольших моментах и диаметрах валов d<40 мм.

Критерии работоспособности и расчет шпоночных соединений.

Основные причины выхода из строя шпоночных соединений:

1. смятие боковых поверхностей шпонок или пазов вала и ступицы;

2. срез шпонки.

Т.о. основными критериями работоспособности шпоночных соединений являются прочность по напряжениям смятия и прочность по напряжениям среза.

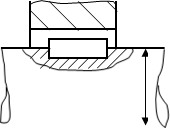

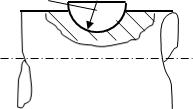

Нарисуем схему взаимодействия и эпюры напряжений, возникающих в соединении:

sсм1 Реальное распределение

sсм1 Реальное распределение

t1 t h sсм2

t1 t h sсм2

d b

Напряжения смятия:

Т.к. для стандартных шпонок t1>h - t1 , поэтому площадь смятия (1) меньше площади смятия (2) ( sсм1>sсм2 - для одинаковых материалов шпонки, вала и ступицы).

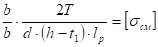

Поэтому расчет шпонки на смятие проводится по формуле:

(1)

(1)

Напряжения среза:

(2)

(2)

Покажем, что даже при  напряжение среза

напряжение среза  .

.

Умножим выражение (1) на b и разделим на b:

(3)

(3)

Учитывая, что  ,а

,а  , перепишем (3) в виде:

, перепишем (3) в виде:

, если

, если  , а в стандарте

, а в стандарте  .

.

Условие прочности на срез стандартных шпонок обеспечено при стандартизации  , поэтому при расчетах стандартных шпонок необходима проверка только по напряжениям смятия.

, поэтому при расчетах стандартных шпонок необходима проверка только по напряжениям смятия.

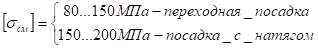

Допускаемое напряжение на смятие:

Меньшее значение (80,150) для ступиц из чугуна, а большее (150,200) – из стали.

При ударной нагрузке напряжения смятия уменьшаются в 2 раза.

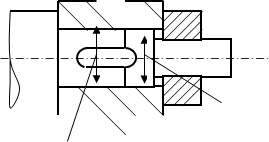

Конструирование шпоночных соединений.

lст

|

1¸2мм

1¸2мм

|

1

1

|  |

2

2

1-H7/d11-зазор

Рекомендуем посмотреть лекцию "Предисловие автора".

2-H7/p6- прямозубые цилиндрические передачи,

H7/r6- косозубые цилиндрические и конические,

H7/s6- червячные передачи.

Если шпоночное соединение не проходит по напряжениям смятия ( ), то необходимо увеличить длину ступицы, но не более чем

), то необходимо увеличить длину ступицы, но не более чем  .

.

Если и теперь шпонка не проходит, то переходим к шлицевому соединению.