Червячные передачи

Червячные передачи.

1. Общие сведения.

Червячные передачи осуществляют передачу между пересекающимися валами. Движение в червячной передаче осуществляется по принципу винтовой пары.

Червяк – это винт со специальным профилем витков.

Червячное колесо подобно гайке.

червячное колесо

червячное колесо

|  | ||||

| |||||

|  | |||

|

Рекомендуемые материалы

червяк

Достоинства:

1. Возможность получения больших передаточных чисел ( в силовых передачах до 80, в приборах до 300).

2. Плавность зацепления и бесшумность работы.

3. Возможность самоторможения при передаче вращения от колесу к червяку ( можно не ставить тормозных устройств).

Недостатки:

1.Низкий КПД из-за потерь на трение ( до 0,92).

2. Повышенный износ и нагрев.

3. Необходимость применения дорогих цветных сплавов (антифрикционных материалов).

4. Наличие больших осевых сил, что усложняет конструкцию подшипников.

Классификация червяков.

1. По форме тела червяка:

а) цилиндрические

| |

|

б) глобоидные

|

Глобоидные обладают большей нагрузочной способностью из-за того, что в зацеплении находиться большее число зубьев. Однако, они сложны в изготовлении.

1. По виду профиля витков в осевом сечении.

а) трапецеидальный червяк (архимедов)

А А-А

А А-А

| |||||||||

| |||||||||

| |||||||||

|  | ||||||||

А

Обозначение на чертеже: ZA .

Обозначение на чертеже: ZA .

Преимущества:

Легко изготовить (нарезается резцом на токарном станке), однако затруднено шлифование витков (необходимы фасонные шлифовальные круги).

б) эвольвентный

А-А

Обозначение на чертеже: ZI .

Обозначение на чертеже: ZI .

Такой червяк сложнее нарезать, но его проще шлифовать (плоский круг).

Червяки изготавливают из качественных углеродистых и легированных (СТ45-50,40Х и т. д.), далее закаливают до высокой твердости (HRC45-63) или цементируют и шлифуют витки с целью достижения высокой износостойкости и прочности.

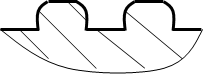

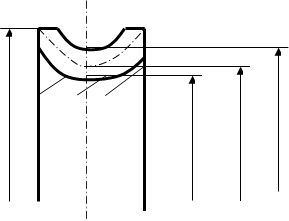

Конструкции червячных колес.

Червячное колесо – это косозубое колесо с зубьями особой арочной формы. В процессе работы передачи зубья червячного колеса скользят относительно витков червяка со скоростью, называемой скоростью скольжения, поэтому червячные колеса для уменьшения трения и износа изготавливают из антифрикционных материалов: бронз, латуней или серых чугунов.

Вид конструкционного материала зависит от величины скорости скольжения. Ориентировочно можно применять:

- при  - оловянистые бронзы (БРО10Ф1 и др.)

- оловянистые бронзы (БРО10Ф1 и др.)

- при  - безоловянистые бронзы (БРА9Ж3 и др.)

- безоловянистые бронзы (БРА9Ж3 и др.)

- при  - серый чугун.

- серый чугун.

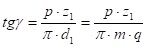

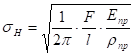

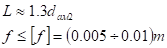

В проектных расчетах при выборе материала скорость скольжения оценивают по формуле:  , где

, где

- частота вращения

- частота вращения  ;

;

- крутящий момент на червячном колесе

- крутящий момент на червячном колесе  .

.

Червячные колеса нарезают червячными фрезами, которые являются точными копиями червяков, с режущими кромками. С целью экономии дорогих бронз, червячные колеса делают составными:

|

венец (бронза)

венец (бронза)

|

ступица (сталь или чугун)

ступица (сталь или чугун)

|

2.Геометрия и кинематика червячных передач.

Основные размеры червяка.

g

- осевой шаг червяка;

- осевой шаг червяка;

- осевой модуль (стандартный);

- осевой модуль (стандартный);

- делительный диаметр червяка;

- делительный диаметр червяка;

, где

, где  - коэффициент динамичности червяка (безразмерный, стандартный);

- коэффициент динамичности червяка (безразмерный, стандартный);

- угол профиля витков (

- угол профиля витков (  для стандартного червяка);

для стандартного червяка);

- длина нарезанной части червяка;

- длина нарезанной части червяка;

- соответственно диаметр вершин и впадин витков червяка;

- соответственно диаметр вершин и впадин витков червяка;

- угол подъема линии витка червяка на делительном цилиндре ( делительный угол подъема витка);

- угол подъема линии витка червяка на делительном цилиндре ( делительный угол подъема витка);

- число заходов червяка;

- число заходов червяка;

Число заходов определяется с торца червяка по числу сбегающих витков.

|  |  |  |

|

g

g

Основные размеры червячного колеса.

| |||

| |||

| |||||

| |||||

|

- делительный диаметр червячного колеса;

- делительный диаметр червячного колеса;

- торцевой модуль;

- торцевой модуль;

- соответственно диаметр вершин и впадин зубьев;

- соответственно диаметр вершин и впадин зубьев;

- max диаметр червячного колеса;

- max диаметр червячного колеса;

- угол наклона зубьев червячного колеса;

- угол наклона зубьев червячного колеса;

- торцевой шаг червячного колеса (равен осевому шагу червяка);

- торцевой шаг червячного колеса (равен осевому шагу червяка);

- ширина червячного колеса;

- ширина червячного колеса;

(1) - межосевое расстояние в передачах без смещения.

(1) - межосевое расстояние в передачах без смещения.

Т. к. в червячных передачах стандартными являются три параметра  , то удовлетворить равенству (1) можно лишь при определенном их сочетании. В общем случае этих параметров приходиться применять смещение инструмента, для того чтобы вписаться в стандартное межосевое расстояние. Коэффициент смещения

, то удовлетворить равенству (1) можно лишь при определенном их сочетании. В общем случае этих параметров приходиться применять смещение инструмента, для того чтобы вписаться в стандартное межосевое расстояние. Коэффициент смещения  в этом случае равен:

в этом случае равен: , а межосевое расстояние определяется по формуле:

, а межосевое расстояние определяется по формуле:  .

.

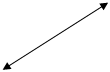

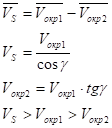

Скорость скольжения червячных передач.

В отличие от зубчатых передач, витки червяка скользят по зубу червячного колеса, а не обкатываются. По этой причине окружные скорости червяка и червячного колеса не совпадают по величине и направлению.

А Вид А

А Вид А

виток червяка

виток червяка

|  |  | |||

|

зуб червяка

зуб червяка

Т.о. в червячных передачах скорость скольжения больше окружной скорости червяка, что является причиной износа и высоких потерь на трение.

Передаточное число червячных передач.

где  - число зубьев червячного колеса,

- число зубьев червячного колеса,

- число заходов червяка.

- число заходов червяка.

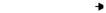

3.Силы в зацеплении червячных передач.

Сила в зацеплении червячной передачи раскладывается на три взаимно перпендикулярных составляющих, которые называются:

- окружная, ;

;

- радиальная,  ;

;

- осевая, .

.

|  | ||

| |||

| |||

| |||

| |||

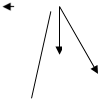

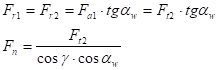

4.Коэффициент полезного действия червячных передач.

Развернем витки червяка по делительному диаметру в наклонную плоскость, а зуб червячного колеса заменим ползуном.

|  |  | |||||

| |||||||

y

y

|

g

g

x

x

g

g

| |||||

|  | ||||

Тогда принцип работы червячной передачи сведется к следующему:

под действием силы  ползун весом

ползун весом  поднимается по наклонной плоскости на высоту

поднимается по наклонной плоскости на высоту  .

.

По определению КПД:  (1).

(1).

Угол отклонения полной реакции от нормали поверхности называется углом трения  .

.

-коэффициент трения.

-коэффициент трения.

Т.к. ползун перемещается равномерно, то система сил  находятся в равновесии. Спроектируем все силы на оси:

находятся в равновесии. Спроектируем все силы на оси:

На x:

На y:

(2)

(2)

Подставим выражение (2) в выражение (1) для КПД:

Для того чтобы увеличить КПД , нужно прежде всего снизить потери на трение  , увеличить число заходов червяка.

, увеличить число заходов червяка.

В предварительных расчетах можно принимать:

|

| 1 | 2 | 4 | |

| h |

|

|

|

Понятие о самоторможении червячных передач.

Если ведущим является червячное колесо, то взаимодействие ползуна с наклонной плоскостью выглядит следующим образом:

y

y

g r

g r

x

x

g

g

Т.о. если  , то

, то  , т.е. обратное движение невозможно. Это явление называют самоторможением червячных передач.

, т.е. обратное движение невозможно. Это явление называют самоторможением червячных передач.

5.Основные критерии работоспособности червячных передач. Расчеты червячных передач.

Причины выхода из строя червячных передач:

1. износ зубьев червячного колеса;

2. заедание (схватывание) рабочих поверхностей зубьев;

3. поломка зуба червячного колеса;

4. контактное выкрашивание;

5. перегрев передачи;

6. недостаточная жесткость червяка (прогиб).

Основными критериями работоспособности червячных передач являются: износостойкость, прочность, теплостойкость, жесткость.

5.1 Расчет червячных передач на износостойкость.

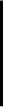

Расчет на контактную прочность совмещен с этим расчетом путем выбора соответствующих контактных напряжений. Расчет контактных напряжений, от которых в основном и зависит износостойкость, проводится по формуле Герца:

Основные особенности  - расчета червячных передач:

- расчета червячных передач:

1.

2.

После подстановки в формулу Герца с учетом особенностей контакта червячных передач и дальнейших упрощений, получаем выражение:

После подстановки в формулу Герца с учетом особенностей контакта червячных передач и дальнейших упрощений, получаем выражение:

(1), где

(1), где

- коэффициент нагрузки учитывает неравномерность распределения нагрузки

- коэффициент нагрузки учитывает неравномерность распределения нагрузки  и динамичность нагрузки (ударность)

и динамичность нагрузки (ударность)  .

.

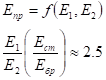

зависит от коэффициента диаметра червяка и от режима нагрузки

зависит от коэффициента диаметра червяка и от режима нагрузки

- скорости скольжения и степени точности.

- скорости скольжения и степени точности.

Проектный расчет проводится по формуле:

Эта формула получается, если в выражении (1) приравнять левую и правую части, а затем выразить одну из величин.

5.2 Расчет зубьев червячного колеса по напряжениям изгиба.

Аналогичен расчету косозубых цилиндрических колес с учетом следующих особенностей:

1.арочная форма зуба повышает прочность по сравнению с косозубым колесом;

2.наклон зубьев червячного колеса меньше, чем у большинства косозубых колес.

Поэтому  .

.

5.3 Расчет червячных передач на теплостойкость.

Поскольку, в червячных передачах скорость скольжения значительна, то передача сильно греется, при этом резко ухудшаются свойства смазочного материала, что приводит к повышенному износу или к заеданию.

Расчет на теплостойкость выполняется в форме составления баланса тепла, выделившегося в передаче  и отведенного от нее

и отведенного от нее  .

.

(1)

(1)

- мощность на червяке;

- мощность на червяке;

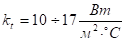

- коэффициент теплоотдачи;

- коэффициент теплоотдачи;

- площадь охлаждения поверхности редуктора;

- площадь охлаждения поверхности редуктора;

- установившаяся температура;

- установившаяся температура;

- начальная температура.

- начальная температура.

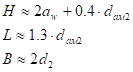

Площадь поверхности охлаждения:  (дно не учитывается).

(дно не учитывается).

|

H

H

L B

Решая уравнение (1) относительно t, получим

Для обычных смазочных материалов температура допускаемая  .

.

В предварительных расчетах можно принимать:

Если  , то

, то

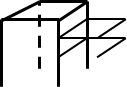

1.  , применить оребрение корпуса

, применить оребрение корпуса

|

2.  , поставить вентилятор на вал червяка

, поставить вентилятор на вал червяка

3.Применяют водяное охлаждение масла с помощью установки змеевика:

4.Циркуляционная система смазки ( с помощью масленого насоса).

Рекомендуют глубину погружения червяка в смазочный материал не более высоты червяка (если червяк расположен снизу); глубину погружения не более 1/3R.

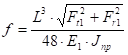

5.4 Расчет червяка на жесткость.

Этот расчет необходим поскольку повышенные прогибы червяка вызывают недопустимую концентрацию нагрузки в зацеплении.

Расчетная схема:

L

L

Лекция "Фирменный стиль" также может быть Вам полезна.

- приведенный момент инерции;

- приведенный момент инерции;

Чтобы уменьшить f нужно сблизить опоры и увеличить диаметр червяка.