Основы расчета и проектирования вакуумных систем технологического оборудования

1. Основы расчета и проектирования вакуумных систем технологического оборудования.

Основой для проектирования технологической вакуумной установки является технологический процесс обработки изделия, который можно отобразить графически в виде технологической диаграммы, показывающей соотношение затрат времени на различных этапах технологического процесса.

Технологические диаграммы для одного вида техпроцесса часто различаются лишь соотношением времен рабочих и вспомогательных переходов.

На рис. 9. даны примеры типовых технологических диаграмм для сверхвысоковакуумной откачной и напылительной установок.

Техпроцесс может включать следующие этапы:

1. Установка прибора (установка штенгеля в откачное гнездо и его герметизация, напай штенгеля на «гребенку» откачной системы, фланцевое присоединение штенгеля). Для напылительного технологического оборудования этот этап представляет установку (загрузку) заготовок в вакуумную камеру и ее герметизацию. Время установки tУ обычно нормируются в пределах, данных в табл. 3.

Ориентировочные нормы времени на установку изделий.

Таблица 3

| № Рекомендуемые материалыFREE Маран Программная инженерия Техническое задание -34% ЛЮБАЯ практика в Синергии! -20% ЛЮБАЯ дипломная работа в Синергии! п/п | Время установки изделия, ty | Время |

| 1 | Установка штенгеля в гнездо и его герметизация | 3-10 с |

| 2 | Напайка стеклянного штенгеля | 4-10 мин |

| 3 | Фланцевое присоединение металлического штенгеля | 3-10 мин |

| 4 | Загрузка заготовок | 5-20 мин |

2. Предварительная форвакуумная откачка прибора или рабочей камеры. Время форвакуумной откачки tф рассчитывается. Оно включает время от момента подключения (с помощью клапана) форвакуумного насоса к откачиваемому объекту до момента включения высоковакуумного насоса.

3. Высоковакуумная откачка включает время tВ от момента подключения действующего высоковакуумного насоса к объекта до момента включения сверхвысоковакуумного насоса или до начала процесса обезгаживания (для высоковакуумной системы). Время tВ рассчитывается.

4. Сверхвысоковакуумная откачка включает время tСВВ откачки объекта от момента включения сверхвысоковакуумного насоса до начала процесса обезгаживания (для высоковакуумных систем отсутствует). Время tСВВ рассчитывается.

5. Обезгаживание реципиента (объекта откачки) и арматуры. Время обезгаживания tОб зависит от требуемого окончательного давления, газосодержания арматуры и изделий, температуры обезгаживающего прогрева, быстроты откачки, в свою очередь определяемые конструкцией прибора или камеры. Чаще всего время обезгаживания определяется экспериментально на основе предварительных исследований и ориентировочно составляет (см. табл. 4.):

Время обезгаживания типовых объектов, tоб

Таблица 4.

| № п/п | Реципиент (откачиваемый объект) | Время обезгаживания |

| 1 | НОЛН (Нормально-осветительная лампа) | 2-20 мин |

| 2 | ПУЛ (Приёмно-усилительная лампа) | 20-40 мин |

| 3 | ЭЛТ (Электронно-лучевая трубка) | 20-60 мин |

| 4 | ЛБВ (Лампа бегущей волны) | 1-10 ч |

| 5 | ЦЭЛТ (Цветная электронно-лучевая трубка) | 1-2 ч |

| 6 | М (Магнетрон) | 2-10 ч |

| 7 | К (Клистрон) | 5-20 ч |

| 8 | ФЭП (Фото-электронный преобразователь) 1го поколения | 20-40 мин |

| 9 | ФЭП 3го поколения | 20-60 ч |

| 10 | Установка сварки | 20-60 мин |

| 11 | УВН (Установка вакуумного напыления) | 20-60 мин |

| 12 | ИОЛА (Установка ионного легирования) | 0,5-2 ч |

| 13 | Установка ионной или электронной литографии | 1-2 ч |

| 14 | МЛЗ (Установка молекулярной эпитаксии) | 10-50 ч |

Увеличение времени обезгаживания позволяет уменьшить поток газовыделения при обезгаживании и рабочее давление (РР), но уменьшает также и производительность оборудования.

Рабочее давление при обезгаживании (РР) связано с окончательным давлением, получаемым в приборе (РОК) и обычно составляет РР <(10-5О)РОК.

6. Следующий этап вакуумной обработки ЭВП- активирование или формирование рабочей поверхности катода, tК сопровождающееся повышенным газовыделением из разлагающихся или распыляемых материалов. Обычно давление РР допустимое при активировании задается.

В элионном (напылительном, эпитаксиальном, электронно-, ионно-лучевом и т.п.) оборудовании этому этапу соответствует прогрев для обезгаживания испарителей (в установках вакуумного напыления), прогрев катодов в электронно-лучевом или ионно-лучевом технологическом оборудовании.

Время активирования и обезгаживания катода или испарителей рассчитывается на основе данных газосодержания катода или испарителей.

7. Время tО откачки ЭВП после обезгаживания до момента достижения окончательного давления в ЭВП рассчитывается.

В элионном оборудовании после обезгаживания обычно проводится процесс формирования изделия (напыления, сварки, ионного легирования и т.п.), время которого определяется режимом работы.

Элионное оборудование, как правило, включает еще один этап- остывание полученного изделия продолжительностью от 10 до 40 мин.

8. Отпай ЭВП, или разгерметизация камеры, tП. Обычно принимают:

1) отпай стеклянного штенгеля- 10-60 с;

2) пережим металлического штенгеля- 1-10 мин;

3) разгерметизация камеры и снятие изделий- 5-20 мин.

Технологическая диаграмма дает наглядное представление о последовательности, количестве и продолжительности переходов, зависящих от специфики техпроцесса, конструкции вакуумной системы.

Проектирование вакуумной системы технологического оборудования включает следующие этапы:

1.1 2.1 Построение технологической диаграммы.

Строится типовая технологическая диаграмма обработки изделия рис. 9., которую в процессе проектирования удобно использовать как справочный инструмент - отмечать на ней переходы, проставлять рассчитанные времена переходов, менять их порядок. Типовая технологическая диаграмма в процессе проектирования установки постоянно уточняется, конкретизируется, и свой окончательный вид приобретает лишь в конце процесса проектирования.

| Технологический переход | обо-знач. | Примечание | |||||

| Установка электровакуум. Прибора (ЭВП) | tу | Нормируется на основ. опыта | |||||

| Форвакуумная откачка (ЭВП) | tф | Рассчиты- вается | |||||

| Высоковакуумная откачка(ЭВП) | tВ | Рассчиты-вается | |||||

| Сверхвысокова-куумная откачка (ЭВП) | tСВ | Рассчиты-вается | |||||

| Обезгаживание арматуры (ЭВП) | tоб | Регул. или задаётся | |||||

| Активирование катода | tК | Рассчиты-вается | |||||

| Отпай прибора | tо | Нормируется или задаётся |

Рис. 9а Пример технологической диаграммы откачки ЭВП.

| Технологический переход | обо-знач. | Примечание | |||||||

| Установка подложек | tу | Нормируется на основ. опыта | |||||||

| Форвакуумная откачка (ЭВП) | tф | Рассчиты- вается | |||||||

| Высоковакуумная откачка(ЭВП) | tВ | Рассчиты-вается | |||||||

| Прогрев и обезгаживание подложек | tоб | Регул. или задаётся | |||||||

| Обезгаживание испарителя с материалом | tИ | Рассчиты-вается | |||||||

| Напыление | tН | Задаётся или регулир. | |||||||

| Остывание подложек | tх | Задаётся | |||||||

| Подъём колпака, съём подложек | tо | Нормируется на основ. опыта |

1.2 Рис. 9.б Пример технологической диаграммы работы установки напыления

1.3 .Выбор типов насосов, обеспечивающих окончательную откачку рабочего объема.

Производится путем сопоставления требований к окончательному разряжению в откачиваемом электровакуумном приборе (или в рабочей камере технологической установки), см. табл.1., с предельными возможностями насосов, табл. 2. С учетом газовыделения из стенок откачиваемого объема, катодов, нагревателей, испарителей и т.п. предельное давление насоса РН’ должно быть примерно на порядок меньше окончательного давления РО в приборе или рабочего давления в технологической камере, т.е.

1.4 Синтез вакуумной системы.

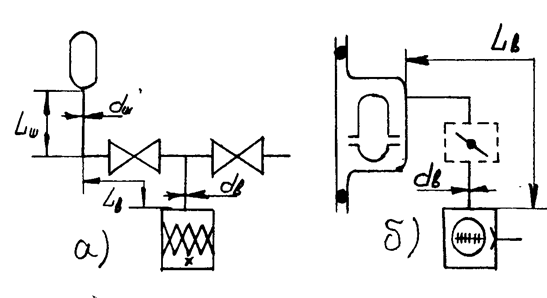

При синтезе вакуумной системы следует помнить, что каждый из типов высоковакуумных (или сверхвысоковакуумных Р'<10-4 Па) насосов требует определенной схемы соединения с откачиваемыми объектами и насосами предварительного разряжения. Типовые схемы соединения насосов могут быть использованы из рис. 1-9, при этом на рис. 1,3,4,8 даны схемы соединений, используемые для индивидуальных откачных постов и установок, на рис. 6- схема с параллельным агрегатированием вакуумного откачного оборудования. Параллельное и последовательное агрегатирование, предполагающее одновременную обработку нескольких изделий на ряде параллельных позиций или с дроблением техпроцесса на ряд последовательных операций требует усложнения вакуумной системы. При параллельном агрегатировании, рис. 6 система дублируется на каждой позиции и часто ставится на подвижное основание (на рис. 6- на тележку). При последовательном агрегатировании вакуумная система дробится на ряд элементарных звеньев (простейших систем, соединенных с позициями обработки), последовательно улучшающих вакуум в приборе (рис. 2, 5) или в объёме (рис.7) по мере движения изделия от позиции к позиции. Соединение изделий с вакуумной камерой производиться с помощью золотниковых или шлюзовых систем.

Выбор схема агрегатирования и способа перемещения изделий определяется требованием производительности и габаритами изделий. Небольшие изделия (до 20-30 мм в поперечнике) целесообразно обрабатывать на карусельных установках рис. 3, 5, крупногабаритные (например цветные кинескопы) на конвейерных машинах (рис.6).

1.5 Выбор типоразмеров насосов окончательной откачки.

Выбор типоразмеров насосов заключается в определении требуемой быстроты откачки и подборе из каталога конкретных марок насосов, обеспечивающих требуемую быстроту откачки. Сначала, в соответствии с разработанной вакуумной системой, выбирается насос окончательной откачки, а затем насосы системы предварительной откачки, а затем насосы системы предварительного разряжения.

Определение требуемой быстроты откачки насосом окончательной откачки S0 производиться по формуле:

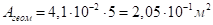

, м3с-1 (1)

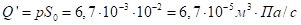

где Q- поток газовыделения в реципиенте (откачиваемом объеме), м3Пас-1;

PP- рабочее давление (при обезгаживании изделия, работе испарителя и т.п.), Пас-1.

Обычно давление при обезгаживании на два-три порядка выше окончательного давления РК в реципиенте. Поток Q определяется суммой элементарных потоков газов десорбирующих со стенок и диффундирующих из толщи (нагретых) деталей (при обезгаживании изделия, работе испарителя и т.п.), натекающих через неплотности, а также за счёт испарения легколетучих компонентов материалов, газопроницаемости тонкостенных участков реципиента и ориентировочно может быть найден как

Qå=ågmimi/tоб+ågFiFi/tоб+QН+QИ+QП , (2)

где:

gmi, gFi- удельное содержание газа в растворённом (внутри материала конструкции) или сорбированном (на поверхностях, обращенных в вакуум) состоянии для прогреваемых элементов, соответственно, м3Па.кг-1 или м3Па.м-2;

tоб- время (высокотемпературного Т>300° C) обезгаживающего прогрева, с;

mi- масса обезгаживаемых прогревом деталей;

Fi- поверхность, обращенная в вакуум и выделяющая газ, м2;

Q»SgiFi- поток газовыделения из непрогреваемых элементов вакуумной системы, м3Па.с-1;

gi- удельное газовыделение с непрогреваемых поверхностей, м3×Па.м-2×с-1.

QН- суммарный поток газа, натекающий через неплотности вакуумной системы, м3×Па×с-1, (определяется чувствительностью используемого для контроля вакуумной установки течеискателя);

QИ=S(РНАС-Рi)ViFi- поток газа за счет испарения материалов, обращенных внутрь реципиента, м3×Па×с-1, (при атом РНАС, Pi- давление насыщающих паров и парциальное давление вещества в реципиенте Па, Vi=117 м3м-2с-1- объем газа, ударяющего о единицу поверхности в единицу времени);

QП=SFi.П.(DРi)1/j.h-1 - поток газа за счет проницаемости тонких стенок, м3Па.с-1 (где П- коэффициент проницаемости; Па1/jм3×с-1×м-1);

DРi- перепад давлений диффундирующего через стенку газа; Па, j=l для эластомеров, j=2 для металлов, h- толщина стенки, м.

Газосодержание ряда аморфных материалов плохо растворяющих газы, но имеющих большую энергию сорбции (например, стекла) определяется содержанием сорбированного на поверхности газа gF1. Для металлов, эластомеров обычно указывается количество растворенных газов. Некоторые данные по газовыделению и газосодержанию приведены в табл.5.

Таблица 5

Газосодержание и газовыделение вакуумных конструкционных материалов.

| № п/п | Материал | Скорость удельного газавыделен qi, м3×Па×м-2×с-1 | Примечания |

| 1 | Сталь малоуглеродистая | 4×10-4 | Не прогретая (не обезгаженная) |

| 2 | Сталь малоуглеродистая | 3×10-8 | После прогрева в вакууме при 450°С |

| 3 | Сталь нержавеющая | 1×10-4 | Не прогретая (не обезгаженная) |

| 4 | Сталь нержавеющая | 3×10-9 | После прогрева в вакууме при 450°С |

| 5 | Медь МВ (вакуумная) | 1×10-5 | Не прогретая (не обезгаженная) |

| 6 | Медь МВ (вакуумная) | 1×10-9 | После прогрева в вакууме при 450°С |

| 7 | Никель | 7×10-8 | Не прогретая (не обезгаженная) |

| 8 | Вольфрам | 1×10-6 | Не прогретая (не обезгаженная) |

| № п/п | Материал | Удельное газосодержание, gFi , м3×Па×м-2 | Примечания |

| 1 | Стекло | 0,5 | Выделяется при прогреве в диапазоне 150-400°С |

| № п/п | Материал | Удельное газосодержание gmi , м3×Па×кг-1 | Примечания |

| 1 | Молибден | 0,3-1 | Выделяется при нагреве до 150°С |

| 2 | Вольфрам | 0,2-0,7 | Выделяется при нагреве до 150°С |

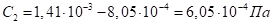

Газосодержание основных атмосферных газов в некоторых конструкционных материалах может быть рассчитано на основе данных табл.6, как равновесная концентрация этих газов, образующаяся при плавке по формуле:  (3)

(3)

где: gS- растворимость данного газа в материале, мПа/кг;

Pi- парциальное давление газа над раствором (для атмосферного азота Р=7,8×104 Па, для кислорода Р=2,1×104 Па, для водорода Р=5×10-4 Па, для гелия Р=5,2.10-3 Па)

j- число атомов в молекуле газа (при растворении газа в неметаллах принимается j=l, а в металлах j=2, т.к. молекулы при растворении в металлах диссоциируют на два атома);

ЕS- энергия активации при растворении, кДж/моль;

R- универсальная газовая постоянная;

Т- абсолютная температура;

КS- константа растворимости.

Таблица 6

| материал | газ | диапазон температур, °С | KS, м3×Па×Па-1×кг-1 | Е×10-3, * кДж×кмоль-1 |

| нерж. сталь a-Fe g-Fe Ni Cu Mo | Н2 | 400-600 300-900 9000-1400 200-1400 400-1000 420-1000 | 0,06 0,17 3,20 0,10 0,18 0,03 | -19,7 -55,7 -50,6 -24,7 -76,7 -58,7 |

| Cu, Ag Mo W | N2 | 20-400 936-2400 1200-2400 | не растворяется 1,92 1,09 | - -161 -312 |

| Fe Cu | O2 | 800-1000 600-1000 | 0,20 0,14 | -17,5 -33,5 |

(* знак ”-” обозначает, что газы образуют в материале истинные растворы)

На этапе эскизной разработки технического предложения последние четыре компонента формулы (2), определяющие предельное давление вакуумной системы РС'=(QS+QН+QИ+QП)/S0 могут быть определены лишь ориентировочно и обычно задаются потоками, соизмеримыми с допустимым потоком натекания в системе (QН=10-10 Вт), а затем уточняются на стадии эскизного проектирования, после определения конкретных размеров вакуумной камеры и внутренней арматуры. Поток QS, обычно формирующий основную долю газовыделения из камеры может быть значительно сокращен за счет предварительного прогрева элементов системы, что видно из табл. 5.

Определение типоразмера насоса окончательной откачки заключается в выборе по справочнику (или из табл.7) такой марки насоса требуемого типа, который обеспечивает

(4)

(4)

где:

SН- быстрота действия насоса (выбранного типоразмера), м3с-1.

S0- требуемая быстрота откачки, м3с-1.

U- проводимость трубопровода окончательной откачки реципиента, м3с-1.

Таблица 7

Некоторые характеристики вакуумных насосов

| № п/п | Тип насоса | Марка насоса (типоразмер) | Преде-льное давле-ние РН’, Па | Быст-рота дейст-вия, м3с-1 | Диаметр присое-дините-льного фланца Ду, мм | Диапа-зон рабо-чих давле-ний РР, Па |

| 1 2 3 4 | Механический Механический Механический Механический | ВН-494 ВН-461 НВР-1Д НВР-3Д | 3×10-1 3×10-1 7×10-1 7×10-1 | 0,0002 0,0001 0,00078 0,0003 0,001 0,0004 0,003 0,001 | 10 10 25 25 | 105-102 105-1* 105-102 105-1* 105-102 105-1* 105-102 105-1* |

| 5 6 7 8 | Двухроторный Двухроторный Двухроторный Двухроторный | ДВН-5-2 ДВН-50-2 ДВН-150 ДВН-500 | 6.10-2 6.10-2 7.10-1 4.10-1 | 0,008 0,04 0,12 0,5 | 40 85 100 175 | 102-6 102-6 102-6 102-6 |

| 9 10 | Адсорбционн. Адсорбционн. | ЦВН-01-2 ЦВН-1-2 | 6.10-1 6.10-1 | 0,002 0,006 | 25 32 | 102-1 102-1 |

| 11 12 13 | Турбомолекул Турбомолекул Турбомолекул | ТМН-100 ТМН-200 ТМН-5000 | 2×10-7 2×10-7 2×10-7 | 0,13 0,25 5,0 | 125 160 500 | 1-10-5 1-10-5 1-10-5 |

| 14 15 16 17 | Диффузионный Диффузионный Диффузионный Диффузионный | Н-0,15С Н-1С Н-5С М-1 Н-2Т-3 | 3.10-4 7.10-5 7.10-5 4.10-4 | 0,015 0,1 0,5 1,5 | 46 66 160 260 | 2.10-1- 3.10-4 2.10-1- 7.10-5 7.10-2- 7.10-5 3.10-2- 4.10-4 |

| 18 19 20 21 22 | Магниторазр. Магниторазр. Магниторазр. Магниторазр. Магниторазр. | НМДО-0,01-1 НМДО-0,025-1 НМДО-0,1-1 НМДО-0,25-1 НМДО-0,63-1 | 7.10-7 7.10-7 7.10-7 7.10-7 7.10-7 | 0,01 0,025 0,1 0,3 0,6 | 32 100 100 160 260 | 10-2-10-5 10-2-10-5 10-2-10-5 10-2-10-5 10-2-10-5 |

| 23 | Ионно-сорбц. | НМТО-01-1 | 1×10-9 | 0,2 | 160 | 10-2-10-7 |

| 24 25 | Сорбц.охлажд Сорбц.охлажд | СОН-А-1 НВТО-20М | 1×10-11 1×10-10 | 0,5 4,5 | 160 500 | 10-2-10-9 10-2-10-8 |

*- в указанном диапазоне давлений быстрота действия насоса снижается (см. столбец 5)

Так как ряды реальных типоразмеров насосов ограничены, то часто приходится выбирать типоразмер имеющий SН с большим запасом.

Поскольку на этом этапе расчета трубопровод также еще не выбран, то вначале может быть рекомендовано ориентировочное соотношение для определения проводимости трубопровода:

(5)

(5)

В проверочном расчете, величина U, принятая как основа для расчета размеров трубопровода должна быть уточнена.

1.6 Определение размеров трубопроводов окончательной откачки

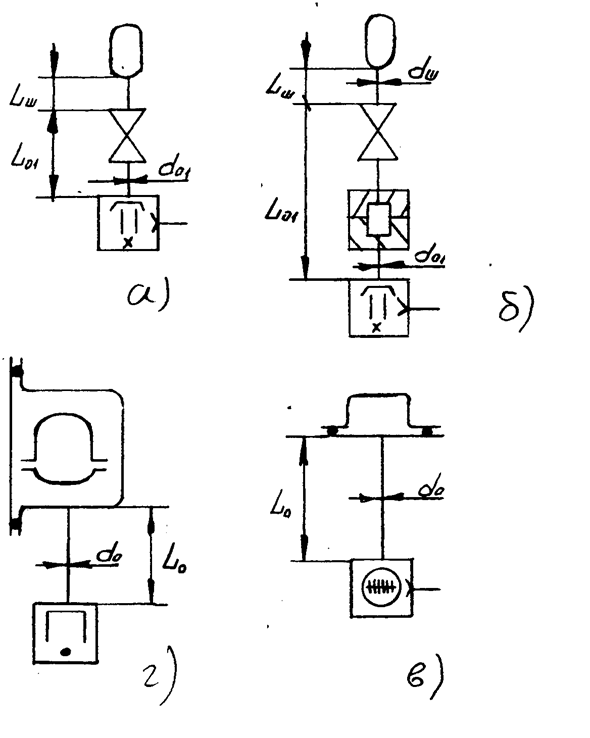

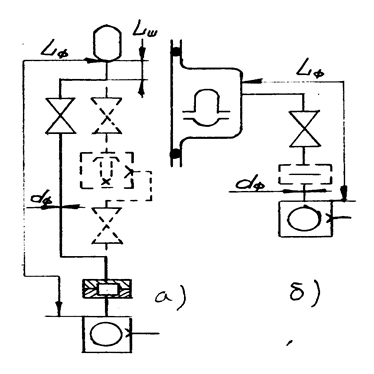

производится исходя из требуемых значений проводимости. Для этого целесообразно из разработанной вакуумной схемы выделить расчетную схему окончательной откачки, на которой фиксируются все ограничения в размерах трубопровода, вызванные конструктивными, технологическими или иными соображениями, как это показано на рис.10.

Так при штенгельной откачке ЭВП наибольший диаметр стеклянного штенгеля (6-7 мм) ограничен газовыделением стекла в момент отпая (из большого штенгеля больше поток газа при отпае), диаметр медного штенгеля (15 мм)- усилием пережима. Минимальная длина штенгепя ограничена габаритами механизма отпая (механизма пережима) штенгеля и конструкцией откачного гнезда. При откачке камер технологического оборудования диаметр трубопровода ограничен размерами присоединительного Фланца насоса окончательной откачки, а длина- суммарной длиной высоковакуумного клапана (затвора) и присоединительных фланцев.

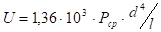

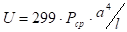

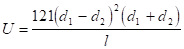

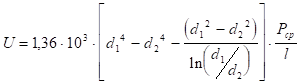

В простейшем случае, когда трубопровод может быть представлен длинной (L>lOd) цилиндрической трубой постоянного диаметра его проводимость может быть определена (для воздуха М=29, Т=293 К, молекулярный режим течения газа):

, м3с-1 (6)

, м3с-1 (6)

где:d- расчетный диаметр трубопровода окончательной откачки, м;

L- расчетная длина трубопровода окончательной откачки, м.

Наличие клапана или затвора с таким же диаметром прохода учитывается увеличением длины L на величина (2-6) d.

Диаметр отверстия трубопровода d обычно принимают равным условному диаметру прохода Ду присоединительного фланца насоса.

При штенгельной откачке ЭВП обычно имеет место более сложный вариант расчета, т.к. трубопровод состоит не менее чем из двух участков различного диаметра.

Первый участок трубопровода- штенгепь, лимитирующий откачку ЭВП представляет стеклянную или медную трубку малого диаметра, с помощью которой ЗВП присоединяется к вакуумной системе. По окончании откачки стеклянный штенгель "отпаивается" (разделяется сквозным проплавлением), а медный "пережимается" (перекусывается "тупыми" ножами, обеспечивающими герметичность места пережима).

|

Рис.10. Расчетные схемы окончательной откачки: а) ЭВП на откачном посту (см. рис.1,а), 6) ЭВП на машине с золотником в области высокого вакуума (см. рис.5,а); в) технологической камеры (см. рис.4,б); г) ЭВП метолом бесштенгельной откачки (см. рис.8,в).

Размеры штенгелей, обычно используемых для откачки ЭВП приведены в таил.8.

Таблица 8

Размер стандартных штенгелей ЭВП

| Откачиваемый | Размеры штенгеля | Материал | |

| объект | Диаметр (внутр.) dшт, мм | Длина Lшт, мм | |

| НОЛН | 3-5 | 70-100 | стекло |

| ПУЛ | 3-5 | 70-100 | стекло |

| ЭЛТ | 3-7 | 100-150 | стекло |

| ЦЭЛТ | 4-7 | 100-150 | стекло |

| ЛБВ | 3-6 | 70-100 | стекло или металл |

| М | 5-10 | 70-100 | металл |

| К | 5-15 | 100-150 | металл |

Второй участок трубопровода представляет собственно вакуумпровод окончательной откачки, который на расчетных схемах может быть представлен трубопроводом постоянного сечения, если элементы конструкций клапана, откачного гнезда, ловушки, золотника не диафрагмируют этот трубопровод.

В общем виде суммарная проводимость трубопровода состоящего из последовательно соединенных проводимостью Ui:

, м3с-1 (7)

, м3с-1 (7)

где: m- количество последовательно соединенных участков трубопровода, учитываемых при расчете;

Суммарная проводимость трубопровода состоящего из параллельно соединенных участков (например, в золотниковых машинах):

, м3с-1 (8)

, м3с-1 (8)

где: n- количество параллельно соединенных участков. Проводимость тонкой диафрагмы (длина L®0 определяется только ее площадью А:

, м3с-1 (9)

, м3с-1 (9)

где: Т- температура газа, К;

М- молекулярный вес газа, Кмоль;

Vi- объем газа, ударяющегося о единицу поверхности в единицу времени, Vi=ll7 м3м-2с-1 (при М = 29, Т = 293 К).

Проводимость трубопровода по сравнению с диафрагмой того же диаметра уменьшается за счет отражения молекул от стенок и их частичного возвращения в первоначальный объем, что может рассчитываться либо с помощью Формулы 7 (для этого надо знать проводимость участков следующих за "диафрагмой"), либо учитываться коэффициентом Клаузинга:

(10)

(10)

где:NS- суммарное число молекул, вошедших в трубопровод через впускное сечение;

Nобр- число "обратных" молекул, отраженных от стенок и вернувшихся через впускное сечение.

В этом случае проводимость трубопровода произвольной формы может быть найдена как:

U=UД×K, (11)

где:UД- проводимость входного сечения рассматриваемого трубопровода.

Расчет проводимости по 11,10 обычно проводится для трубопроводов сложной конфигурации и для нахождения коэффициента К используют метод имитационного моделирования. Формулы для расчета проводимости участков трубопроводов с наиболее часто встречающейся конфигурацией (для молекулярного и вязкостного режимов течения газа) даны в табл.9.

При откачке в молекулярно-вязкостном режиме течения газа проводимость трубопровода может определяться:

UМВ=0,9UМ+UВ (12)

где:UМВ, UМ, UВ- расчетная проводимость трубопровода в молекуляр-

но-вяэкостном, молекулярном, вязкостном режимах, соответственно.

Таблица 9

Формулы для расчёта проводимости трубопроводов для газа, М=29, Т=293 К

| Форма сечения трудопровода | Проводимость | |

| длиной l, м | Молукулярный режим течения газа | Вязкостный режим течения газа. (Рср- среднее давление в трубопроводе, Па) |

| круг диаметром d |

|

|

| равносторонний треугольник со стороной а |

|

|

| кольцо наруж. диам. d1 внутр. диам. d2 |

|

|

| прямоугольник со сторонами а,b (a>b) |

|

|

| a/b | 1 | 2 | 3 | 10 | ³100 |

| j | 1,1 | 1,2 | 1,3 | 1,4 | - |

| f | 2,3 | 3,7 | 4,7 | 5,0 | 5,3 |

Для определения режима течения газа используется pd критерий, где d- в метрах, p- в Паскалях:

pd ³ 1,2 МПа - вязкостный режим (низкий вакуум);

1,2 > pd > 0,004 МПа - молекулярно-вяэкостный режим (средний вакуум);

pd £ 0,004 МПа - молекулярный режим (высокий вакуум). (13)

При штенгельной откачке ЭВП, поскольку общая проводимость трубопровода обычно лимитируется штенгелем, проводимость трубопровода может приниматься равной проводимости штенгеля. При молекулярном режиме откачки:

, м3с-1 (14)

, м3с-1 (14)

С помощью формулы 14 могут быть определены минимальные размеры штенгеля dШ, LШ (см. табл.8), обеспечивающие откачку потока газа из прибора с помощью выбранного насоса, т.е. обеспечивающие соотношение (5).

Примечание. В том случае, если проводимость выбранного штенгеля оказывается несколько ниже требуемой по соотношению (5), задача может быть решена увеличением времени обезгаживания прогреваемых деталей, что несколько уменьшит поток газовыделения, в соответствии с формулой (2).

В том случае, если проводимость штенгеля оказывается значительна меньше требуемой, должен быть принят метод бесштенгельной откачки ЭВП в камере, в которой прибор, разделённый предварительно на две части после откачки герметизируется. Определение размеров трубопроводов производится с использованием формул 6 - 13, как указано выше. При этом следует помнить, что откачиваемый объём равен уже не заданному объему ЭВП, а объему камеры VК, в которой размещается прибор объемом V (VK »30 V). Расчетная (вакуумная) схема откачки обычно упрощается, но кинематическая схема установки становится гораздо сложнее.

При штенгельной откачке ЭВП размеры d, L вакуумпровода окончательной откачки (между насосом и штенгелем) выбираются минимальными, с учетом конструктивных соображений:

1) Диаметр d рекомендуется выбирать не меньшим, чем условный диаметр прохода Dу используемых клапанов, затворов, ловушек из стандартного ряда диаметров, а с другой стороны, не большим, чем диаметр впускного патрубка насоса окончательной откачки (см. табл.10).

Таблица 10

Условные диаметры прохода ДУ трубопроводов и коммутирующей вакуумной арматуры, 10-3 м

| 10 | 15 | 20 | 25 | 32 | 40 | 50 | 60 | 70 | 80 | 85 | ||

| 100 | 110* | 125 | 140* | 150* | 160 | 175* | 190* | |||||

| 200 | 225* | 250 | 260 | |||||||||

| 300 | 325* | 380 | ||||||||||

| 400 | 420* | 450 | 480* | |||||||||

| 500 |

Примечание: ДУ со знаком * не рекомендуются к применению.

2) Длина L обычно получается не меньше чем сумма длин присоединительные патрубков насоса, откачного гнезда клапана, золотника и определяется конструктивно.

При проверочном расчете по формулам 13, 12 определяется проводимость каждого из участков расчетной схемы трубопровода, затем по формуле 7 или 8 определяется суммарная проводимость трубопровода, после чего определяется реальная быстрота откачки реципиента:

(15)

(15)

где SН - быстрота действия насоса в данной области давлений, м3с-1.

U - суммарная проводимость трубопровода, м3с-1.

Проверочный расчет должен подтвердить правильность размеров трубопровода и типоразмера насоса, т.е. гарантировать условие (5), согласна которому реальная быстрота откачки будет не меньше требуемой, опpeдeлeннoй по Формуле (1).

1.7 Выбор насоса высоковакуумной откачки.

Если окончательная откачка происходит в сверхвысоком вакууме, то есть при давлении Р<10-4 Па, т.е. вакуумная система, как правило, имеет три вида насосов сверхвысоковакуумные, высоковакуумные и форвакуумные.

В этом случае расчет вакуумной системы помимо выбора средств окончательной (сверхвысоковакуумной) откачки должен включать выбор средств и расчет трубопроводов высоковакуумной откачки, которые производятся аналогично. Так быстрота откачки высоковакуумной системы должна обеспечивать:

(16)

(16)

где:PP - минимальное рабочее давление высоковакуумного насоса, Па, (табл.7).

Требуемая быстрота действия насоса и проводимость трубопровода определяется аналогично методике приведенной для этапа 4. Рекомендуется выбирать SН из соотношения:

Типоразмер (марка) насоса определяется по данным табл.7. Правильность выбора насоса уточняется при проверочном расчете быстроты откачки реципиента после выбора размеров высоковакуумного трубопровода.

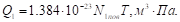

1.8 Определение размеров трубопровода высоковакуумной откачки

Этот раздел расчета аналогичен этапу 5.Выделяется расчетная схема высоковакуумной откачки (см.рис.11).

При штенгельной откачке ЭВП обязательной частью высоковакуумного трубопровода является штенгель (рис. 11а), размеры и проводимость которого в молекулярном режиме течения газа определены на этапе 5. При штенгельной откачке ЭВП общая проводимость трубопровода, определяемая в соответствии с формулой (7), может быть принята равной проводимости штенгеля см. Формула (14). Поскольку размеры штенгеля известны, размеры остальной части трубопровода выбираются аналогично методике данной для этапа 5.

При бесштенгельной откачке ЗВП (рис.11б) или откачке камер технологического оборудования высоковакуумный трубопровод обычно подводится к камере в стороне от сверхвысоковакуумного трубопровода.

При бесштенгельной откачке реципиента размеры LВ=L и dВ=d, связанные с заданной проводимостью U выражением (6) выбираются аналогично этапу 5.

|

Рис.11. Расчетные схемы высоковакуумной откачки (сверхвысоковакуумных установок): а) ЭВП на откачном посту; б)ЭВП при бесштенгельной откачке.

1.9 Определение типоразмера форвакуумного трубопровода

Форвакуумный насос в соответствии с выбранной вакуумной схемой должен быть согласован по производительности с насосом окончательной откачки

| <22) |

SН>SОф (17)

(17)

где РВmax - максимальное рабочее давление высоковакуумного насоса, Па;

Рфmin - минимальное рабочее давление форвакуумного насоса, Па;

SН, SОф - быстрота действия форвакуумного насоса и быстрота откачки объекта этим насосом, м3с-1.

Рекомендуемая быстрота действия насоса:

SН³1,5×Q/PФ , (18)

где рф- выбранное давление форвакуумного насоса.

Типоразмер (марка) форвакуумного насоса выбирается на основании величины по данным табл. 7. Правильность выбора уточняется при проверочном расчете быстроты откачки после выбора размеров трубопровода.

1.10 Определение размеров трубопровода форвакуумной откачки.

Выделяется расчетная схема форвакуумной откачки.

При штенгельной откачке ЭВП обязательный элемент Форвакуумного трубопровода - штенгель (например рис.12а), лимитирующий быстроту откачки реципиента.

При бесштенгельной откачке (рис.12б) форвакуумный вакуумопровод обычно имеет постоянное сечение и может подводиться к объекту независимой линией.

|

Рис.12. Расчетные схемы форвакуумной откачки: а) ЭВП с золотником в области низкого вакуума; б) ЭВП при бесштенгельной откачке.

Длина форвакуумного трубопровода определяется конструктивным расположением форвакуумного насоса относительно реципиента и обычно колеблется в пределам 0,5 - 3 м. Ориентировочное значение диаметра может быть найдено из выражения:

dФ »  , м (19)

, м (19)

где V - объем откачиваемого объекта, м3;

L - требуемая длина форвакуумного трубопровода, м.

Найденное значение dФ(м) округляется до стандартного значения DУ (см. табл. 10.).

1.11 Определение времени откачки.

Время откачки включает время, необходимое для достижения давления, требуемого для проведения процесса обезгаживания, а также время, требуемое для достижения окончательного давления в ЭВП после обезгаживания катода (или время, требуемое для достижения рабочего давления в камере элионного оборудования после обезгаживания испарителей в УВН, источников в МЛЭ).

Время откачки реципиента до начала процесса обезгаживания складывается (см. рис.9) из суммы времен откачки форвакуумным tФ, высоковакуумным tВ и сверхвысоковакауумным (если он есть) tСВ насосами от атмосферного давления до давления обезгаживания Рр, определенного на основе анализа техпроцесса. При откачке объекта от атмосферного давления до давления обезгаживания происходит смена режима течения газа в трубопроводах и смена самих трубопроводов путем переключения клапанов и затворов, поэтому общее время от начала откачки до начала обезгаживания определяется как сумма времен откачки по расчетным интервалам. Время откачки в каждом из интервалов определяется как:

(20)

(20)

где: V - объем откачиваемого объекта, м3;

P1 - начальное давление для рассматриваемого интервала от-качки, Па;

P2 - конечное давление для рассматриваемого интервала откачки, Па;

-предельное давление насоса, Па;

-предельное давление насоса, Па;

Q - суммарный поток газовыделения в рассматриваемый этап откачки, м3Па×с-1;

S0 - быстрота откачки на данном этапе, м3с-1.

При ориентировочных расчетах величиной Q/S0 можно пренебречь. Как видно из формулы (20), для расчета времени откачки в каждом из интервалов давлений неодолимо знать быстроту откачки реципиента и граничные давления интервала. Быстрота откачки реципиента определяется для каждого интервала давлений по формуле (15) соответствующими быстротой действия насоса и проводимостью трубопровода. Для этого для каждой из расчетных схем, по формулам (13) определяются граничные давления интервалов давлений, ограничивающие режим течения газа, по формуле 12, в зависимости от режима течения газа, определяется проводимость участков трубопровода, затем по формулам 7,8 - суммарная проводимость трубопровода. Для того же интервала давлений из табл. 7 берется быстрота действия насоса. Очевидно, что для первого интервала давлений при откачке от атмосферного давления: P1 = 105 Па, P2 - граничное давление смены вязкостного режима на молекулярно-вязкостный в самом тонком участке трубопровода. При штенгельной откачке ЭВП таким участком является штенгель. Поскольку штенгель, как правило, является лимитирующем участком трубопровода, то в этом случае при ориентировочные расчетах можно быстроту откачки принимать равной проводимости штенгеля Uшт (т.е. S0 »Uшт, если Uшт<<SH, Uшт<<U1, где U1 - любой из остальных участков последовательно соединенного трубопровода).

1.12 Определение времени обеэгаживания.

Расчетное время обезгаживания tобр, необходимое для удаления газов, сортированных и растворенных в материалах обращенных в вакуум реципиента уже было введено нами в формулу 2. Для поддержания потока газовыделения Q на максимально допустимом уровне (для ускорения процесса) нам нужно иметь практически безинерционную систему автоматического регулирования нагрева внутривакуумной арматуры и корпуса реципиента. Реальные реципиенты: - электровакуумные приборы, особенно крупногабаритные - такие как ЦЭЛТ, а также технологические вакуумные камеры обладают большой инерционностью нагрева и охлаждения. Кроме того, для стеклянных ЗВП, вследствие неравномерности нагрева, вызывающего заметные температурные градиенты, скорость нагрева ограничена растрескиванием изделий из-за возникновения внутренних напряжений.

Так, допустимая скорость нагрева ЭВП из стекла С93-1 составляет VH=0,14 град/с, охлаждения Vox=0,10 град/с, (при температуре обезгаживания TОБ=300-400° С).

Тогда время нагрева изделия до температуры обеэгаживания.

tН=(Tоб-20)/VH, с (21)

Время охлаждения:

tОХ=(Tоб-20)/VОХ, с (22)

Для цельнометаллических реципиентов скорости нагрева и охлаждения могут быть резко (на порядок) увеличены. Технически это достигается использованием галогенных ламп. В то же время скорость охлаждения внутренней арматуры ограничена низкой теплопроводностью остаточных газов (теплопроводностью вакуума) и часто определяется только тепловой радиацией.

После обезгаживания арматуры в соответствии с технологической диаграммой проводится обезгаживание катода или испарителя, проводимое при более высоких температурах (700 - 1000° С) и давлениях Робк (Робк=(3-10)Роб) и определяется особенностями техпроцесса:

(23)

(23)

где mк - масса нагреваемых деталей катода (испарителя и материала); gк - газосодержание деталей катода (испарителя и материала).

(Для оксидных катодов газовыделение определяется скоростью разложения карбонатов)..

Суммарное время обеэгаживания реципиента составит

tоб=tобр+tН+tох+tобк (24)

После обезгаживания катода в ЭВП (или испарителя электронного, ионного источника в технологической установке) давление в реципиенте падает от величины Робк до величины Рк (окончательного давления) за время tк, которое рассматривается по Формуле 20 в которой принимается P1=Pобк, Р2=Рк. После достижения в ЭВП давления РК начинается отпай прибора, а в технологической элионной установке - техпроцесс обработки изделия.

Следует отметить, что подобный расчет процесса, когда давление при обезгаживании принимается постоянным является упрощенным.

Давление при обезгаживании системы может поддерживаться постоянным с помощью системы автоматического регулирования температур, которая автоматически увеличивается по мере уменьшения потока газовыделения с поверхностей обращенных в вакуум. Но надо помнить, что подобные системы не обеспечивают строго постоянного давления, а поддерживают его в заданных границах, выход на режим обезгаживания представляет сложный переходный процесс.

Обычно вакуумные системы обезгаживают при постоянной температуре, Тоб. Выход на эту температуру происходит за время tнагр (см. раздел) обеспечивающее сохранность (нерастрескивание) стеклянных и керамических деталей.

Расчет времени откачки с учетом процесса обезгаживания даст результаты близкие к реально достигаемым на практике цифрам, которые резко отличатся от расчета идеально обезгаженной системы.

Ниже на двух примерах рассмотрим аналитический и графический методы расчета времени откачки с учетом газовыделения стенок камеры при постоянной температуре. Оба расчета дают время откачки начиная с давления Ро при котором газовыделение со стенок начинает влиять на процесс откачки

Для проведения расчетов напомним основы физической адсорбции.

2.13 Расчет времени откачки с учетом процессов сорбции- десорбции

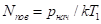

При рассмотрении физической адсорбции количество поглощенного газа обычно относят к единице поверхности твердого тела. Если вакантные места заняты молекулами, то говорят, что заполнение поверхности твердого тела равно одному монослою. Заполнение поверхности адсорбированным газом можно характеризовать коэффициентом покрытия  .

.

; (1)

; (1)

где Nпов – количество молекул, адсорбированных на границе поверхности твердого тела; N1пов – число мест на единице поверхности, которые могут быть заняты адсорбированными молекулами (число молекул в заполненном мономолекулярном слое). Число молекул N1пов рассчитывают, полагая что молекулы газа покрывают поверхность тела с шагом, равным их диаметру  (см. приложение 1). При этом получаются значения от 0,4*1019 до 2,5*1019 м-2 (табл. 1). Обычно при ориентировочных расчетах принимают

(см. приложение 1). При этом получаются значения от 0,4*1019 до 2,5*1019 м-2 (табл. 1). Обычно при ориентировочных расчетах принимают

; (2)

; (2)

Таблица 1.

Теоретические значения числа молекул в молекулярном слое газа Nпов на 1м2 поверхности

| Газ | He | Ne | H2 | O2 | Ar | N | CO | CO2 | H2O |

|

| 2.42 | 1.72 | 1.52 | 0.87 | 0.85 | 0.81 | 0.81 | 0.53 | 0.53 |

| Количество газа Q1*102 на 1м2 поверхности при Т»300К в pV-единицах, м2*Па | 9,76 | 6,94 | 6,14 | 3,51 | 3,43 | 3,27 | 3,27 | 2,14 | 2,14 |

П р и м е ч а н и е : Количество газа на 1м2 поверхности в pV-единицах будет равно:

При заполнении поверхности твердого тела, существенно меньше одного монослой, можно считать количество адсорбированного газа Q пропорциональным давлению p, так как условия поглощения молекул газа поверхностью твердого тела не будут зависеть от заполнения. Для описания процесса адсорбции в этом случае Фрейндлихом предложена эмпирическая формула

; (3)

; (3)

где kф и nф - постоянные, зависящие от природы адсорбента и адсорбируемого газа. Уравнение (3) обычно записывают в логарифмической форме:

; (4)

; (4)

и тогда в логарифмических координатах оно описывается прямой линией, тангенс угла наклона которой равен 1/nф. При nф=1 между количеством поглощенного газа и давлением существует прямая пропорциональность, аналогичная закону Генри для растворов.

Кривые V=f(р), снятые при постоянной температуре, представляют собой изотермы адсорбции.

Уравнение (4) описывает адсорбцию инертных газов и окиси углерода на угле, водорода на порошке вольфрама при небольших давлениях и соответственно малых заполнениях поверхности.

В стационарном состоянии число адсорбирующихся атомов или молекул должно быть равно числу десорбирующихся:

; (5)

; (5)

где a - коэффициент прилипания, характеризующий долю адсорбирующихся молекул на поверхности твердого тела; Nu - число молекул, ударяющихся о единицу поверхности [см. уравнение (8)]; m - число молекул, десорбирующихся в единицу времени с единицы поверхности.

Уравнение (5) можно записать в несколько иной форме. Тогда скорость изменения числа адсорбированных на поверхности молекул равна:

. (6)

. (6)

В предположении, что адсорбированные молекулы не взаимодействуют между собой, можно считать количество десорбирующихся молекул пропорциональным количеству адсорбированных:

(7)

(7)

где m1 - число молекул, десорбирующихся при полностью покрытой молекулами газа поверхности; q - коэффициент заполнения поверхности молекулами адсорбированного газа.

Число десорбирующихся с поверхности молекул, очевидно, должно быть обратно пропорционально времени их пребывания в адсорбированном состоянии на поверхности твердого тела, и, таким образом, вместо уравнения (7) можно записать:

(8)

(8)

где ts - время пребывания молекулы на поверхности в адсорбированном состоянии. Френкелем было предложено следующее выражение для ts:

(9)

(9)

где t0 - коэффициент, связанный с периодом колебаний атомов на поверхности адсорбента; Едес - энергия десорбции; Т - температура поверхности; R0 - газовая постоянная.

Коэффициент t0 может меняться в довольно широких пределах в зависимости от свойств материала и газа. Так, например, для инертных газов на графите t0 = (7-10)*10-13 с, на стекле t0 »2*10-14 с, для атомарного кислорода на вольфраме t0 = 8*10-14 с, а для атомарного водорода t0=5*10-14 с. В расчетах обычно принимают t0=10-13 с.

Количество адсорбирующихся молекул можно считать пропорциональным доле поверхности, не заполненной газом:

(10)

(10)

В этом случае уравнение (6) запишется в виде

(11)

(11)

и после преобразования

(12)

(12)

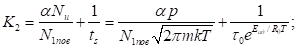

Если использовать формулы приведенными в предыдущих лекциях, то после подстановки и преобразований получим:

(13)

(13)

где

Уравнение (12) описывает гиперболическую изотерму адсорбции Ленгмюра. Значения коэффициента b в уравнении (1З) для ряда систем <газ - металл>, применимых при внешних давлениях меньше 102 Па, приведены отдельно.

При весьма малых давлениях уравнение (12) имеет вид:

(14)

(14)

т. е. аналогично закону Генри.

В случае, если при адсорбции происходит диссоциация молекул на атомы, для двухатомных газов вместо (10) получим:

(15)

(15)

так как для адсорбции молекулы на поверхности должны быть свободны две площадки, а для осуществления десорбции на соседних площадках должны быть два атома. В результате для сорбции двухатомного газа в атомарном состоянии имеем:

(16)

(16)

Для трехатомного газа в формуле (13) вместо квадратного корня должен быть кубический корень. В общем виде можно записать:

(17)

(17)

Таким образом, уравнение Ленгмюра описывает адсорбцию, в том числе хемосорбцию, в достаточно широком диапазоне давлений. Вместе с тем имеются экспериментальные данные, указывающие на наличие полимолекулярной адсорбции даже при малых значениях коэффициента заполнения q. Применительно к полимолекулярной адсорбции выведено уравнение Брунауеpa - Эмметта - Теллера (БЭТ), объясняющее ход изотерм адсорбции различного вида, записываемое обычно в следующей форме:

(18)

(18)

где Еад - энергия адсорбции моля газа; Екон - энергия конденсации моля газа; рнас - давление насыщенных паров адсорбируемого вещества при температуре Т.

Отметим, что полимолекулярная адсорбция наблюдается лишь при сравнительно высоких давлениях и значительных энергиях адсорбции.

При низких давлениях, обычно достигаемых в вакуумных системах, уравнение БЭТ сводится к уравнению Ленгмюра, которое мы и будем в основном использовать.

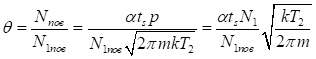

При инженерных расчетах гораздо удобнее вместо количества молекул, с которыми оперируют в уравнениях (10) и (11), использовать значения участвующего в процессах адсорбции газа в рV-единицах. При этом удельные потоки адсорбирующегося и десорбирующегося газа могут быть определены по формулам:

(19)

(19)

где a - коэффициент прилипания; Nu - число молекул, ударяющихся о единицу поверхности; Т - абсолютная температура;

(20)

(20)

где N1пов - количество мест на единичной поверхности, которые могут быть заняты адсорбированными молекулами; ls - время пребывания молекулы в адсорбированном состоянии; q - коэффициент заполнения.

Уравнения (3), (13), (17) и (18) позволяют рассчитать количество адсорбированного газа или степени заполнения поверхности в стационарных условиях.

Так, степень заполнения азотом  поверхности образца из железа (Еад =13,7 кДж/моль), находящегося на воздухе (

поверхности образца из железа (Еад =13,7 кДж/моль), находящегося на воздухе ( ) при комнатной температуре, может быть определена по уравнению (13). В предположении, что a=1, получим q = 7,34*10-3, т. е. даже на воздухе в результате физической адсорбции заполняется относительно малая часть поверхности.

) при комнатной температуре, может быть определена по уравнению (13). В предположении, что a=1, получим q = 7,34*10-3, т. е. даже на воздухе в результате физической адсорбции заполняется относительно малая часть поверхности.

При больших энергиях адсорбции на поверхности может быть адсорбировано несколько монослоев. В качестве примера рассчитаем заполнение поверхности бумаги молекулами воды.

Энергия адсорбции воды на бумаге Еад = 142 кДж/моль; энергия конденсации Екон - 45,2 кДж/моль;  ; масса молекулы воды

; масса молекулы воды  Упругость паров воды при температуре 293 К равна pнас=2,337*103 Па. расчет проведем для относительной влажности р/рнас=65%.

Упругость паров воды при температуре 293 К равна pнас=2,337*103 Па. расчет проведем для относительной влажности р/рнас=65%.

Расчет по формуле (18) дает значение q=2,7, что указывает на полимолекулярную адсорбцию.

При низких давлениях и малых энергиях активации адсорбции время установления равновесия может быть достаточно большим.

Расчет количества адсорбированного газа или заполнения поверхности при постоянном

давлении в функции времени может быть осуществлен по уравнению которое приводится к виду

(21)

(21)

где

Решение уравнения (21) имеет вид:

или (22)

Для адсорбции начальные условия будут при t = 0; q = 0. С учетом начальных условий и (13) получим:

(23)

(23)

При t ® ¥ уравнение (23) превращается в уравнение (13). Из уравнения (23) можно найти время, за которое достигается степень заполнения поверхности q:

(24)

(24)

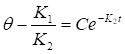

При расчетах по уравнению (24) следует иметь и виду, что значения q не могут превышать его величину при t ® ¥, определенную по соотношениям (13), (17) или (18). Так как отношение K1/K2 = q¥, то уравнение (3-24) можно записать в виде:

(25)

(25)

где q¥ - заполнение поверхности после длительной экспозиции при заданных условиях.

Можно считать равновесным значением q = 0,99 q¥. Тогда из уравнения (,3-25) получаем время установления адсорбционного равновесия равным:

(26)

(26)

т. е. при больших давлениях и температурах адсорбционное равновесие устанавливается очень быстро. Так, при температуре 293К и давлении 102 Па адсорбционное равновесие азота на чистой поверхности железа устанавливается примерно за 10-10 с [при расчете по формуле (26) принято значение a=1 и t0 =10-13].

При уменьшении давления в вакуумной системе газ десорбируется с поверхности до тех пор, пока не устанавливается снова динамическое равновесие. Расчет количества десорбирующегося газа можно провести с помощью уравнения (22), но при следующих начальных условиях: t = 0, q = q0

Решение уравнения (22) в этом случае имеет вид:

(27)

(27)

Удельный поток десорбирующегося газа может быть найден после дифференцирования (27) и умножения результата на  :

:

(28)

(28)

Максимальная скорость десорбции будет при t=0 и равна:

(29)

(29)

Обычно уравнение (28) записывается в форме

(30)

(30)

Время, необходимое для достижения скорости десорбции, равной q’дес можно найти из уравнения (28):

(31)

(31)

Следует иметь в виду, что так же, как это нами сделано при составлении уравнений (19) и (20), для получения значении удельного потока газа необходимо величины, получаемые с помощью уравнений (28) - (30), умножить на коэффициент T*1.384*10-23 для получения значения потока в м3* Па/(м2*с).

При расчетах удобнее пользоваться формулой, полученной после логарифмирования уравнения (28):

(32)

(32)

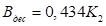

где Адес и Вдес - постоянные, причем

и

и

Необходимо указать, что постоянные коэффициенты K1, K2, Адес и Вдес в уравнениях (21) - (32) зависят от давления над поверхностью материала, которое обычно меняется в зависимости от газовыделения в вакуумной системе.

Изложенная теория процессов адсорбции и десорбции показывает, что для уменьшения количества адсорбированного на поверхности твердого тела газа следует повышать температуру материала. Это ясно видно из соотношений (9) и (13).

Поток газовыделения со стенок вакуумном системы может быть найден по формуле

(33)

(33)

где q’дес - удельный поток газа, десорбирующегося с единицы площади поверхности стенки вакуумной системы; А - площадь поверхности стенок вакуумной системы.

В случае, если вакуумная полость ограничивается стенками, изготовленными из разных материалов, газовыделение должно суммироваться из газовыделений всех элементов, ограничивающих вакуумную систему.

Время, необходимое для достижения заданного давления, проще всего найти графически. Для этого надо построить графики Q'газ = f (t), найденные по уравнению (ЗЗ). Затем через точку на оси ординат, соответствующую потоку газов, удаляемых вакуумной системой при заданном давлении, провести горизонтальную прямую до пересечения с кривой скорости газовыделения. Абсцисса точки пересечения даст время достижения заданного давления.

Пользуясь кривыми Q'газ= f (t). можно также решить задачу выбора эффективной быстроты откачки вакуумной системы S0, исходя из заданного времени достижения определенного давления.

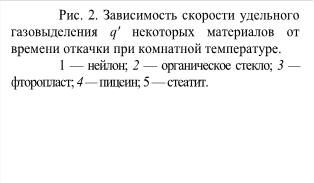

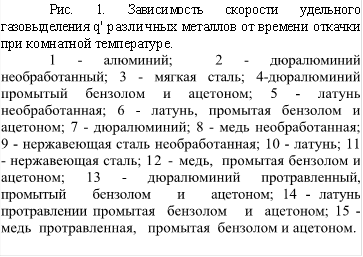

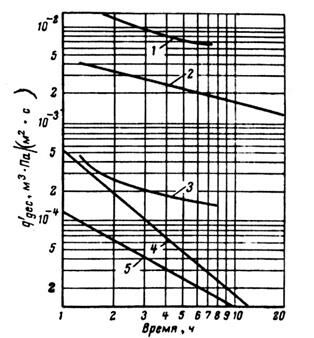

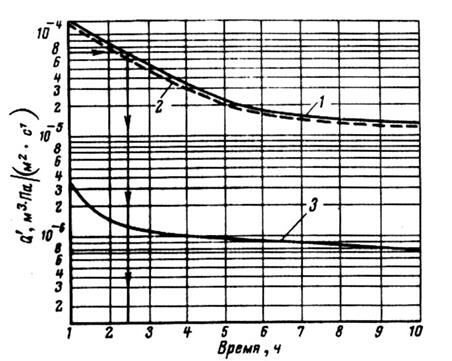

Как уже указывалось, расчет по уравнению с использованием данных приложения 2 и рис.1 и 2 позволяет определить время достижения заданного давления при комнатной температуре.

Газовыделение и время достижения заданного давления при известной энергии адсорбции и температуре можно найти, исходя из уравнений (11) и предыдущих лекций, причем последнее уравнение записывается с учетом процессов сорбции и десорбции газа и имеет вид:

(34)

(34)

где V - откачиваемый объем; р - давление в откачиваемом объеме; So - эффективная быстрота откачки; a - коэффициент прилипания; V1 - объем газа, падающий на единицу площади в единицу времени; А - площадь стенок откачиваемого объема; Q1 - количество газа, содержащегося в монослое на единице поверхности; q - коэффициент заполнения поверхности; ts - время пребывания молекулы на поверхности .в адсорбированном состоянии [см. (9)]. Уравнение (11) запишем в следующей форме

(35)

(35)

Множитель (1 - q) и этой формуле не учитывают, так как при давлениях, обычно достигаемых в вакуумных системах для физической адсорбции, коэффициент заполнения q существенно меньше единицы и поэтому 1 - q » 1.

Для определения давления продифференцируем уравнение (34) по времени:

(36)

(36)

Подставляя в уравнение (36) значение  из (35) и

из (35) и  из уравнения (34), получаем:

из уравнения (34), получаем:

(37)

(37)

Общее решение уравнения (37) записывается в форме

(38)

(38)

Коэффициенты S1 и S2 находятся в соответствии с общими правилами решения дифференциальных линейных уравнений второго порядка:

(39)

(39)

Используя начальные условия при t = 0; р = рнач и

(40)

(40)

из следующей системы уравнений:

(41)

(41)

находим постоянные интегрирования

(42)

(42)

(43)

(43)

Обычно произведение bрнач принимается равным q0 - начальному значению коэффициента заполнения поверхности.

Уравнение (38) позволяет определить длительность откачки до заданного давления.

Связь между рнач и q0 может быть найдена из (13) или (14). Укажем, что при составлении уравнений (34) - (36) было бы более правильно воспользоваться уравнением (11), но при этом будет получено нелинейное дифференциальное уравнение, решение которого в общем виде затруднительно.

В связи с изложенным можно рекомендовать использование уравнения (40) только при весьма малых давлениях, когда q гораздо меньше единицы.

Учитывая, что при определении S1 приходится иметь дело с разностью близких величин, целесообразно воспользоваться разложенном в степенной ряд, что применительно к нашему случаю даст:

(43)

(43)

Обычно с достаточной для практических расчетов точностью (примерно 1%) можно считать, что

(45)

(45)

Фактическая площадь поверхности стенок откачиваемого сосуда может на порядок и более превышать геометрическую площадь поверхности. Это обстоятельство следует учитывать также и при расчетах по формулам (42) и (43).

Пример 1. Определить время, необходимое для откачки камеры с внутренним диаметром 260 мм н высотой 250 мм, изготовленной из малоуглеродистой стали, от давления 6,7*10-1 Па до давления 6,7*10-3 Па. Суммарная площадь поверхности фторопластовых уплотнителей, обращенных в вакуумную полость, равна 50 см2. Эффективная быстрота откачки вакуумной системы при давлении 6,7*10-3 Па равна S0=10-2 м2/с.

В области давлений меньше 6,7*10-1 Па при расчете длительности откачки до заданного давления практически можно пренебречь газом, находящимся в объеме, и следует учитывать лишь необходимость удаления адсорбированного на стенках газа. Связано это с тем, что в мономолекулярном слое адсорбированного газа на каждом квадратном метре поверхности содержится примерно 2*10-2 м3*Па газа (см. табл. 1 для H2O).

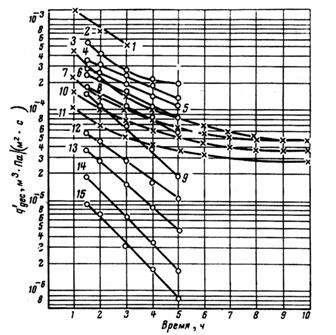

Рис. 3 Газовыделение вакуумной камеры.

1 - суммарное газовыделение с поверхностей стенок и уплотнителя; 2 – газовыделение с поверхностей стенок камеры; 3 - газовыделение с поверхности уплотнителя, изготовленного из фторопласта.

Покажем это следующим простейшим расчетом.

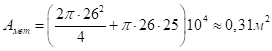

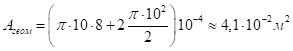

Площадь поверхности металлических стенок камеры будет:

Таким образом, только на металлических поверхностях камеры, если полагать, что истинная поверхность примерно в 3 раза превышает геометрическую (камера полированная), будет находиться следующее количество газа:

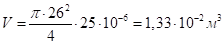

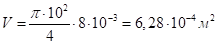

Объем камеры равен:

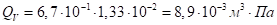

и при давлении 6,7*10-1 Па в нем сосредоточено

газа, а удаляется находящийся в объеме газ гораздо быстрее.

Решим задачу графически с использованием кривых удельной скорости газовыделения малоуглеродистой стали и фторопласта, приведенных соответственно на рис. 1 и 2.

Для этого, умножив ординаты кривой на рис. 1 на 3100см2 и на рис. 2 на 50 см2, получим кривые, характеризующие скорости газовыделения и камере (кривые 2 и 3 на рис. 3). Сложим ординаты полученных кривых и построим кривую 1 скорости суммарного газовыделения.

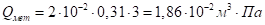

Поток газов, удаляемых вакуумной системой, равен:

Теперь через точку  на оси ординат проведем горизонталь до пересечения с кривой 1 скорости суммарного газовыделения. В результате получим, что давление р=6,7*10-3 Па будет достигнуто примерно через 2,4 ч.

на оси ординат проведем горизонталь до пересечения с кривой 1 скорости суммарного газовыделения. В результате получим, что давление р=6,7*10-3 Па будет достигнуто примерно через 2,4 ч.

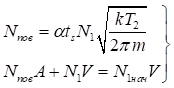

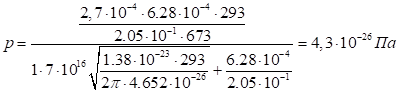

Пример 2. Определить парциальное давление азота в вакуумном объеме диаметром 10 см и высотой 8 см, изготовленном из стали, после охлаждения его от температуры Т1=673 К до T2 =293 К. При температуре 673 К давление азота составляло рнач = 2,7*10-4 Па.

При указанных давлениях изотерма сорбции описывается уравнением (14). Энергия физической адсорбции азота на стали равна 8,9 кДж/моль, а энергия хемосорбции - 167 кДж/моль.

Сначала рассчитаем давление в объеме после остывания, предполагая наличие лишь физической адсорбции. В этом случае время пребывания молекулы на поверхности будет:

Примем коэффициент прилипания a=1. Масса молекулы азота (см. приложение 1) равна 4,652*10-26 кг. Объем равен:

Геометрическая поверхность стенок вакуумного объема равна:

Обычно для компактных материалов можно считать фактическую или истинную поверхность больше геометрической в 3 - 8 раз.

Предположим, что в нашем случае это соотношение равно пяти, и тогда площадь внутренней поверхности вакуумного объема равна:

Если предположить, что при температуре 673 К весь газ сосредоточен в объеме, то начальная концентрация азота будет равна:

Кроме того, используя уравнение (14) можно записать:

где Nпов и N1 - концентрации газа на поверхности и в объеме соответственно после охлаждения стенок.

В результате можно составить следующую систему уравнении:

Откуда

(46)

(46)

В случае хемосорбции время пребывания молекулы на поверхности

и в соответствии с уравнением (46)

т. е. за счет хемосорбции после остывания давление в сосуде будет пренебрежимо мало.

На практике всегда при остывании происходит некоторое газовыделение из стенок и давление в сосуде окажется существенно большим, чем получается из расчетов с учетом только сорбционных явлений.

Пример 3. Определить время, необходимое для откачки до давления р=10-7 Па стальной цилиндрической камеры диаметром 0,15 м и высотой 0,2 м, предварительно заполненной водородом.

Эффективная быстрота откачки камеры S0 = 10-3 м3/с и не зависит от давления.

Принимаем коэффициент прилипания a = 0,5. Кроме того, полагаем, что фактическая поверхность стенок камеры в 10 раз больше геометрической площади поверхности.

Геометрическая площадь поверхности стенок откачиваемой камеры равна А=0,1296м2. Фактическая поверхность стенок камеры будет равна, таким образом, Афакт=1,296 м2. Объем камеры V=3,54*10-3 м3.

Из табл. 1 для водорода находим, что N1пов = 1,52*1019 м-2 и Q1пов = 6,14*10-2 м3*Па/м2.

Из приложения 1 имеем МН2 = 2,016 и mH2 = 0,3347*10-26кг.

Энергия адсорбции для системы Н2 - Fe равна Еад=134 кДж/моль.

Принимаем начальный коэффициент заполнения поверхности q0=1.

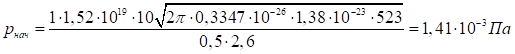

Проведем расчет длительности откачки камеры до заданного давления р=10-7 Па.

Время предварительной откачки до давления, устанавливающегося при 60=1, не учитываем ввиду относительной его малости.

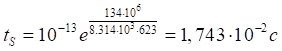

1. Рассчитываем длительность откачки при температуре Т= 523 К (250°С).

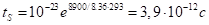

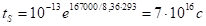

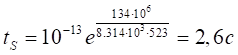

По формуле (9) находим время пребывания молекулы водорода на поверхности в адсорбированном состоянии

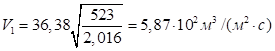

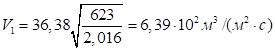

Определяем объем газа, падающий на единицу площади поверхности:

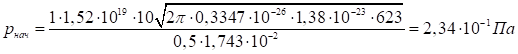

Находим в соответствии с выражениями (13) и (14) начальное давление, учтя при этом принятое нами соотношение между фактической и геометрической площадями поверхности стенки камеры и q =1:

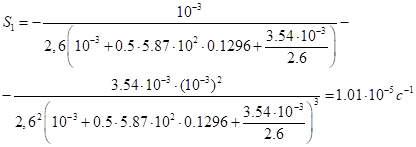

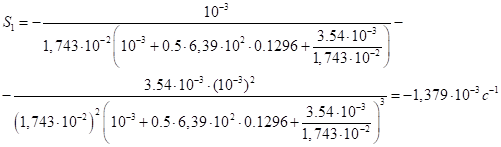

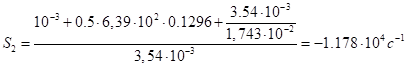

Теперь по формулам (44) и (45) находим показатели степени в уравнении (38):

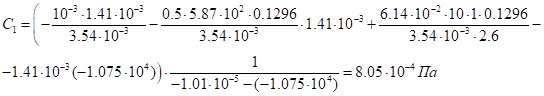

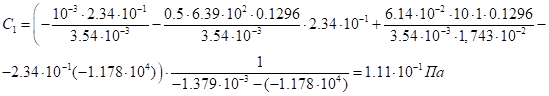

Находим по формулам (42) и (43) значения постоянных интегрирования:

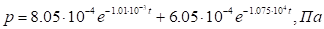

В результате в соответствии с (38) получаем следующее уравнение, характеризующее изменение давления в откачиваемой камере:

Таким образом, заданное давление > откачиваемой камере будет достигнуто по истечении времени t = 8,9-105с = 247 ч, т. е. при температуре 250°С для получения заданного давления потребуется более 10 суток непрерывной откачки.

2. Рассчитаем длительность откачки той же камеры до заданного давления при температуре 623К (350°С).

При что температуре время пребывания молекулы водорода на поверхности в адсорбированном состоянии равно:

Объем газа, падающего на единицу поверхности, равен:

Начальное давление при температуре камеры 623К будет равно:

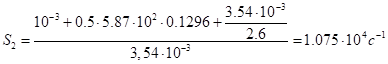

Определяем показатели степени в уравнении (38):

Находим значения постоянных интегрирования:

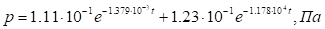

В результате получаем следующее уравнение, характеризующее изменение давления в откачиваемой камере:

Таким образом, при температуре 623 К заданное давление будет достигнуто за время t=1,079*104с » З ч. Данный пример показывает эффективность повышения температуры прогрева сосудов при их откачке. В самом деле, повышение температуры всего на 100°С (с 250 до 350°С) позволило ускорить процесс достижения заданного давления более чем в 80 раз.

Для анализа динамики изменения давления в откачиваемых объемах можно рекомендовать следующее правило:

если частное от деления энергии десорбции на температуру

Eдес / T £. 2*102 Дж/(моль*К), то объем откачивается достаточно быстро;

если частное от деления энергии десорбции на температуру

Вместе с этой лекцией читают "9 Практическая фармация в цивилизациях Средневековья".

Eдес / T > 3*102 Дж/(моль*К), то газы удаляются весьма медленно, но начальное давление в объеме даже при относительно малой эффективной быстроте откачки будет незначительным.

2.14.Уточнение технологической диаграммы

Рассчитанные времена откачки и обезгаживания дают возможность уточнить технологическую диаграмму, рис.9. После этого может быть уточнено время рабочего цикла установки:

(25)

(25)

где ti- время каждого из последовательных этапов работы технологической машины, ч;

q - количество рассматриваемых последовательных этапов работы.

При сопоставлении составляющих времени цикла конструктора становятся видны времена, лимитирующие производительности установки. При необходимости повысить производительность выбранной установки сокращение времени ее рабочего цикла целесообразно проводить эа счет наиболее продолжительных этапов: обезгаживания арматуры, вспомогательных операций, наиболее длительные времен откачки. Как было показано, это возможно осуществить за счет интенсификации процесса обезгаживания, выбора более мощных средств откачки, перехода на прогрессивную технологию бесштенгельной откачки, а также за счет автоматизации и сокращения вспомогательных операций.