Повреждения корпусов

Глава 3. Повреждения и разрушения элементов статора турбины

3.1. Повреждения корпусов

Для корпусов паровых турбин характерны следующие повреждения:

1) разрушения с потерей герметичности;

2) нарушение плотности фланцевых разъемов;

3) образование трещин термической усталости;

4) коробления.

3.1.1. Разрушения с потерей герметичности

Рекомендуемые материалы

Разрывы корпусов турбины возможны либо вследствие появления очень крупных дефектов в условиях эксплуатации (например, крупных трещин термической усталости), либо за счет энергии разлетающихся деталей или их частей (например, оторвавшихся лопаток, разорвавшихся дисков и т.д.). Первая причина характерна для корпусов ЦВД и ЦСД, которые работают при высоких температурах, вторая – для корпусов ЦНД, где центробежные силы вращающихся масс наиболее значительны, а корпус тонок.

3.1.2. Нарушение плотности фланцевых разъемов

Пропаривание как внешних, так и внутренних корпусов турбин всегда приводит к снижению экономичности, так как часть пара исключается из работы в проточной части. Имеются и другие отрицательные последствия пропаривания разъемов.

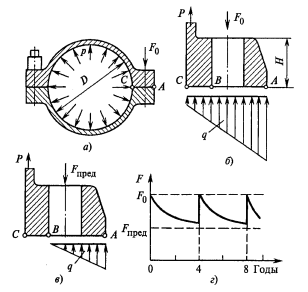

При работе шпилек или болтов, скрепляющих фланцы (рис. 3.1, а), в условиях высоких температур в них возникает явление релаксации напряжений: сила затяжки не остается постоянной, а постепенно уменьшается. При этом контактное давление в разъеме уменьшается (сравни рис. 3.1, б и в), а на некоторой части может исчезнуть совсем; площадь контакта уменьшается, и при некоторой предельно малой затяжке Fпрел (рис. 3.1, в и г) возникает пропаривание фланца. Поэтому начальная затяжка шпильки F0 должна быть такой, чтобы в течение межремонтного периода затяжка не уменьшалась до недопустимо малого значения. Казалось бы, что для этого достаточно создать большую начальную затяжку F0. Однако чем больше F0, тем быстрее падает сила затяжки. Кроме того, материал шпильки оказывается столь нагруженным, что превышение начальной силы затяжки может вызвать ее пластическое деформирование и даже обрыв. Поэтому главным требованием к материалу шпилек, работающих в зоне высоких температур, является требование высокой релаксационной стойкости, которой обладают стали с повышенным содержанием легирующих элементов.

Рис. 3.1. Схема работы фланцевого соединения

а – фланцевое соединение; б – контактное давление по поверхности фланца; в – контактное давление во фланцевом соединении в момент начала пропаривания через зазор шпильки; г – изменение усилия затяжки в шпильке в процессе работы

3.1.3. Термическая усталость корпусов турбин

Трещины термической усталости в корпусе появляются вследствие возникновения в его стенках высоких, повторяющихся от пуска к пуску температурных напряжений, которые в свою очередь являются следствием неравномерного прогрева корпуса по толщине. Этот вид разрушения характерен только для турбин, работающих с частыми и быстрыми пусками и остановками. Во многих случаях бывает так, что турбина, проработавшая много лет в условиях постоянной нагрузки (с несколькими остановками в году), не имеет никаких повреждений в корпусе, а при переводе ее в режим частых пусков в корпусе обнаруживаются трещины после нескольких сотен пусков.

Трещины появляются в тех зонах турбины, где, во–первых, температуры имеют максимальные значения и, во–вторых, скорость их изменения также максимальна. Такими зонами являются паровпускные части ЦВД (и ЦСД для турбин с промежуточным перегревом), которые содержат в себе элементы с резкими изменениями сечений, резкие переходы и другие концентраторы.

Появление опасных тепловых напряжений, вызывающих трещины, объясняется в основном двумя причинами: недостатками конструктивного характера и неотработанностью пусковых режимов или их нарушением.

Пример 3.1. Приведем пример образования трещин на ТЭС США в турбине мощностью 59 МВт на параметры свежего пара 8,7 МПа и 510 ºС. Примерно после 3 лет эксплуатации и 65 пусков в корпусе были обнаружены настолько большие трещины, что его невозможно было отремонтировать в условиях электростанции и пришлось выполнять ремонт на заводе. Через 5 лет последующей эксплуатации, за время которой турбина пускалась еще 784 раза, в корпусе появились очень большие трещины и его пришлось заменить полностью.

Основной причиной разрушения явилась конструкция паровпуска, не позволяющая эксплуатировать турбину в режимах частых пусков и остановок. Дело в том, что сопловые коробки отливались заодно с крышкой корпуса. Сопрягаемые элементы паровпуска имели резкое различие в толщине, в частности, толщина сопловых коробок была значительно меньше толщины фланцев. Кроме того, пуск и нагружение турбины производились последовательным открытием регулирующих клапанов, когда температура в турбине изменяется наиболее значительно. Поэтому трещины термической усталости возникали в разделительных стенках сопловых коробок, в расточках под сопловой аппарат регулирующей ступени, местах сочленения сопловых коробок, фланцах в зонах отверстий под болты.

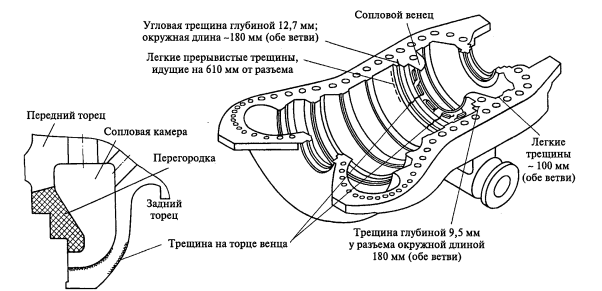

На рис. 3.2 показаны места и характер образования трещин в паровпускной части другой американской турбины, проработавшей 7 лет и пускавшейся 1124 раза, в основном после остановки на ночь.

Рис. 3.2. Типичное расположение трещин в верхней части корпуса турбины мощностью 66 МВт на начальные параметры пара 6 МПа и 480 ºС, работающей в режиме частых пусков

Эффективной мерой борьбы с образованием трещин термической усталости явилось изменение конструкции паровпуска: вместо сопловых коробок, отлитых заодно с корпусом, стали использовать отдельные сопловые коробки, ввариваемые в корпус турбины. Применение такой конструкции позволяет выполнить стенки сопловых коробок тонкими (поскольку разность давлений, действующих на ее стенку, мала) и, следовательно, легко прогреваемыми. Корпус при этом будет обогреваться паром сниженной температуры.

Однако опыт эксплуатации показал, что такие меры эффективны только для турбины со сравнительно низкими начальными параметрами пара, когда не требуется большая толщина корпуса. С переходом на параметры 13 МПа и 565 ºС в корпусах опять началось интенсивное образование трещин.

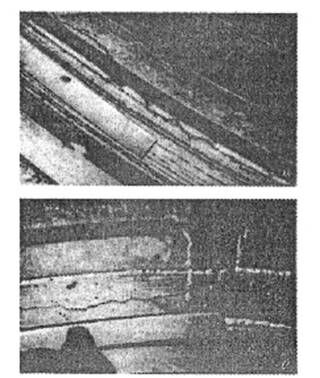

Пример 3.2. Многие турбины с одностенным ЦВД после 400–500 пусков имели трещины термической усталости в области камеры регулирующей ступени. В определенной степени образование трещин (рис. 3.3) обусловливалось неудачной конструкцией крепления направляющего козырька, при которой выточка в корпусе создавала значительную концентрацию напряжений. После модернизации паровпуска турбины, а также отработки пусковых режимов была обеспечена ее надежная работа.

Рис. 3.3. Вид трещин на внутренней поверхности корпуса ЦВД турбины К–200–130

а, б – нижняя и верхняя половины корпуса

Большим сопротивлением термической усталости корпусов обладает конструкция с двойным корпусом и сопловыми коробками. Образование трещин происходило и в таких турбинах, например, во внутреннем корпусе первых турбин К–300–23,5, однако их причиной были не термическая усталость, а другие явления, обычно литейные пороки.

Следует отметить, что появление трещин термической усталости часто наблюдается и в других неподвижных элементах турбины, в частности, в корпусах регулирующих клапанов.

Неотработанность пусковых режимов обычно проявляется при переводе турбоагрегата в несвойственный ему режим эксплуатации. Например, турбины мощностью 150 и 200 МВт были первоначально спроектированы для работы с постоянной нагрузкой. При этом редкие пуски из холодного состояния были хорошо отработаны. Однако через некоторое время оказалось, что турбины необходимо использовать для покрытия неравномерностей графика нагрузки, в частности, останавливать на ночь и в конце недели. Недостаточная в первое время проработка графиков пуска этих энергоблоков из горячего и неостывшего состояния и конструктивные недостатки, снижающие маневренность, привели к многочисленным случаям появления трещин термической усталости. Модернизация турбин и тщательные исследования пусковых режимов позволили обеспечить надежную работу этих турбин и в условиях частых пусков.

3.1.4. Коробление корпусов

Короблением корпуса называется остаточное изменение его формы, приводящее к изменению цилиндричности расточек и нарушению плотности фланцевого соединения.

Коробление корпусов ЦВД и ЦСД во время эксплуатации турбины обнаруживается обычно по пропариванию внутреннего пояска разъема. При нормальном, недеформированном разъеме при пуске турбины пар подается в обнизку – пространство между внутренним и наружным поясками фланцевого соединения и в среднюю часть корпуса и сбрасывается у его краев. По окончании пуска подача пара в обнизку прекращается. Однако при короблении внутреннего пояска фланцевого соединения внутреннее пространство турбины оказывается постоянно соединенным с обнизкой фланца. При этом по окончании пуска закрывать вентиль на линии сброса пара из обнизки в конденсатор нельзя, поскольку обогревающие фланцы короба окажутся под давлением в корпусе турбины, существенно превышающем допустимое, и произойдет разрыв коробов или сработают предохранительные клапаны. Поэтому при короблении внутреннего пояска разъема приходится допускать постоянную утечку пара из корпуса в конденсатор, которая существенно снижает экономичность турбины.

В некоторых конструкциях обнизка не связана с коробами, однако и тогда ставить ее под большое давление недопустимо, поскольку в этом случае происходит прогрессирующее коробление, а иногда – пропаривание и внешнего уплотняющего пояска с утечкой пара в атмосферу. Тогда турбину необходимо немедленно ставить на капитальный ремонт.

Особенно четко коробление корпусов обнаруживается при разболчивании фланцевого соединения: между свободно положенной крышкой корпуса и нижней половиной обнаруживается зазор иногда в несколько миллиметров.

Пример 3.3. На первых мощных турбинах с промежуточным перегревом пара коробление фланцевого разъема ЦВД в некоторых случаях достигало 3,7 мм, а ЦСД – до 2 мм. Коробление внутреннего пояска наружного корпуса ЦВД некоторых турбин мощностью 300 МВт первых выпусков достигло 3 мм. Впоследствии эти недостатки были ликвидированы.

Турбину с деформированным фланцевым разъемом невозможно собрать: усилий затяжки шпилек (или болтов) не хватает для создания плотного фланцевого соединения. Поэтому при капитальных ремонтах фланцевые разъемы приходится подвергать исключительно трудоемкой шабровке, а иногда и предварительной опиловке.

Добиться абсолютно полного совпадения двух половин корпуса обычно невозможно: как правило, при свободном наложении крышки корпуса на нижнюю половину в некоторых местах остается зазор размером до 1 мм. Если при затяжке разъема ЦВД через одну–две шпильки, а ЦСД – через три–четыре шпильки зазоры исчезают (щуп толщиной 0,05 мм нигде не проходит), то такой разъем считается плотным.

Коробление корпуса может вызываться следующими причинами:

1) неправильной термообработкой корпуса, когда остаточные напряжения, неизбежно возникающие при его литье и затвердевании, не снимаются полностью. В этом случае происходит дальнейшее "снятие" остаточных напряжений уже в процессе работы турбины. При этом корпус претерпевает остаточную деформацию в виде коробления. Свидетельством такого происхождения коробления в ряде случаев является его затухающий характер: после нескольких подшабровок коробление фланцевого разъема прекращается;

2) ползучестью материала корпуса, протекающей при высокой температуре и высоком давлении. Ползучесть наиболее интенсивно происходит в области паровпуска. Наряду с расширением паровпускной части корпуса в целом ползучесть вызывает неравномерное изменение напряжений по толщине его стенки и фланца, что равносильно действию остаточных напряжений, которые проявляются при разболчивании корпуса;

3) попаданием в корпус воды и холодного пара. В этом случае происходит мгновенное местное охлаждение внутренней поверхности корпуса и, если оно достаточно сильно, то в охлажденном месте возникают остаточные напряжения растяжения, вызывающие коробление корпуса. Именно вследствие попадания воды из подогревателей часто наблюдается коробление только нижней половины корпуса при сохранении нормального состояния крышки корпуса:

4) чрезмерно быстрыми пусками, когда в стенках корпуса возникают столь большие температурные напряжения, что происходит пластическое течение. Особенно опасны пуски из холодного состояния, когда могут происходить конденсация пара и резкий местный нагрев корпуса, вызывающий коробление.

"18 Предметы поучений применительно к временам церковным" - тут тоже много полезного для Вас.

Диагностика причин коробления корпуса очень сложна. Во многих случаях наблюдается связь между числом пусков и степенью коробления, иногда такой связи не обнаруживается. Как правило, для определения причин коробления требуются специально поставленные тщательные исследования.

Меры предупреждения коробления следуют из его причин. Необходимо строго выдерживать начальные параметры пара, в особенности температуру, во избежание интенсификации процесса ползучести, поддерживать в исправности регуляторы уровня конденсата греющего пара в подогревателях и обратные клапаны, чтобы исключить заброс воды в турбину, скрупулезно соблюдать пусковые инструкции.

Короблению подвержены не только детали, работающие в области высоких температур, но и детали ЦНД.

Пример 3.4. Обследование ЦНД одной из турбин показало, что раскрытие горизонтального разъема внутреннего цилиндра (обоймы) достигало 7,5–8 мм. Первоначально цилиндрические расточки под установку диафрагм становились эллиптическими (с большой вертикальной осью), а эллипсность достигала 5–6 мм. Вследствие появления эллипсности в местах приварки кольцевых ребер, образующих камеры отборов, появились трещины. Диафрагмы сдавливались радиальными силами в плоскости разъема из–за выборки радиальных зазоров между ними и покоробившейся обоймой, что приводило к расцентровке, смещению и даже разрушению диафрагм в отдельных местах.

Исследования причин деформации обоймы показали, что появление эллипсности является следствием температурных напряжений, возникающих в ней при пусках, остановках и сбросах нагрузки. При этих режимах в горловину конденсатора сбрасывался пар из горячих ниток промежуточного перегрева, к которому для охлаждения подмешивался конденсат. Образующаяся смесь пара и капель влаги направлялась вверх (во избежание нагрева трубок конденсатора) и на пониженных нагрузках попадала на внешнюю поверхность обоймы, охлаждая ее. Внутренние детали обоймы при этом оставались горячими, что и вызывало большую разность температур в обойме и ее коробление.

Для ликвидации коробления обоймы была изменена ее конструкция: между нею и внешним корпусом были установлены специальные листовые экраны, препятствующие попаданию холодной воды на обойму. Кроме того, из горловины конденсатора пришлось изъять сбросное устройство, установив его рядом с конденсатором и усовершенствовав его конструкцию.